400-025-1758

025-51887428

400-025-1758

025-51887428

首頁 < < 精益生產在企業應用案例

2019-11-27

2019-11-27

分享

分享

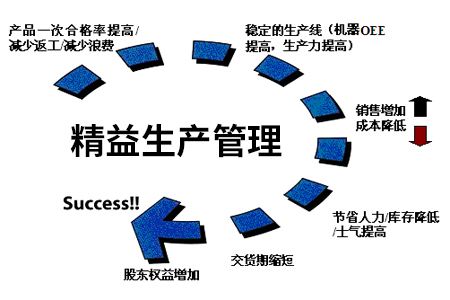

精益生產(Lean Production),簡稱“精益”。精益生產是通過系統結構、人員組織、運行方式和市場供求等方面的變革,使生產系統能很快適應用戶需求不斷變化,并能使生產過程中一切無用、多余的東西被精簡,最終達到包括市場供銷在內的生產的各方面最好結果的一種生產管理方式。

隨著市場經濟的發展,企業競爭激烈,精益生產已經成為眾多企業必不可少的管理方式。以下是歐倡咨詢顧問老師分享的精益生產在企業效率提升的改善項目案例。

一、精益生產的管理方法

1、推行標準作業用最少的勞動力進行生產

對現行的作業動作、作業方法進行分析、改進,去掉多余動作,將必須的動作標準化,從而達到用最少的勞動力進行生產的目的。

2、縮短生產過程時間

為了要提高勞動效率,應當在管理體制上進行適當的變革。對各部門進行重組,解決職責交叉和重復無效勞動的問題。

其次,重新設置工作崗位,根據作業節拍和崗位作業任務量,確定崗位設置及配備必需的崗位人員。

3、培養多能工實現少人化

讓現場管理人員在所屬各工作場所輪換,作業人員在組內輪換,有些作業崗位也可以每天數次崗位輪換。

4、縮短作業轉換時間

縮短作業轉換時間就是縮短產品品種轉換、設備調整時間,將內部作業轉換變為外部作業轉換,提高設備的作業率,達到增加產品生產時間的目的。

5、持續開展作業改善活動

廣泛開展合理化活動,消除純粹浪費的時間,減少沒有附加價值的作業,提高附加價值的實質性的作業,從而達到少而精的目的。

二、案例分享

項目一:

一、項目內容:

1、擬訂集團涂裝工藝裝備發展方向。

2、引進涂裝、表面處理先進工藝技術。

3、涂裝先進生產線設計。

4、涂裝工藝技術相關標準編制。

5、班組長的精益知識課程系列培訓、提案改善的發布;(目標、團隊、機制)。

6、智能無人化:自動化、模塊化、信息化、精益與標準化、四新技術引進與方案的交互。

7、供應鏈智能制造—精益省人指標的承接及推動達成;(目、團、機、預、實、差)。

8、工廠Layout布局與物流設施規劃---參觀同行業的布局及生產方式轉化為可落地的方案。

二、項目結果:

1、提升了涂裝產能,縮短交貨期。

2、引進重防腐設計、粉末涂裝、鎢合金電鍍、熱浸鍍等先進工藝技術7項,提升產品質量,達到6年不生銹的目標。

3、人均產出提升12%;

4、生產綜合效率(OPE)提升22%。

3、精益生產的推動生產人員節省32人。

項目二:

一、項目內容:

1、整個生產流程優化,采用一個流以及看板管理,降低庫存。

2、注塑工藝,噴涂工藝,組裝裝配工藝的監控與優化。

3、生產成本的標準制定,監控管理等。

4、注塑到成品組裝出貨采用一個流制造以及看板管理。

5、拋光、打磨流程的優化以及增加拋光打磨自動化線體。

6、通過時間測量,動作分析,時間分析以及工裝改善,裝配線體的流程優化。

7、引進及普及IE和目視化,TPM管理(設備OEE考核制度)

8、建立了完善的TPM管理(設備OEE考核制度),為每臺機建立了維修保養計劃以及二保計劃。從指導現場操作工,節電,節能,引進自動化設備,改善設備功能方面為生產做出了杰出的貢獻。

9、主導供應鏈改善系統。

10、設計半自動手灌線。

11、生產方式變革項目。

二、項目結果:

1、注塑機快速換模(SMED)----從原來的換模1.5小時降低到35分鐘。

2、庫存量降低了35%左右,生產效率提高40%。

3、生產效率提高52%,人員節儉8人,WIP產品降低81%。

4、,整體的每天產能提高110個保險杠的裝配。

5、對注塑件倉庫以及油漆件倉庫庫容的減少,由原來工廠的每件產品的呆滯時間11天降低到目前的4.5天。

6、自動稱重灌裝系統,效率提高60%。