400-025-1758

025-51887428

400-025-1758

025-51887428

首頁 < < 國家認監委剛剛發布-質量提升能力評價準則

2020-05-15

2020-05-15

分享

分享

質量提升能力評價主要從以下方面展開

卓越的領導是成功開展質量提升活動的重要因素,在營造質量提升文化氛圍的同時,組織制定和落實質量提升計劃,構建質量提升的工作系統,為質量提升活動的實施提供組織保證,并為質量提升活動提供資源保證。

4.1.1領導作用(60分)

高層領導應發揮領導作用,引導企業開展質量提升活動。

4.1.1.1 高層領導應注重強化質量提升文化,引導公司通過制度、典禮、儀式、英雄人物、傳說、故事、企業內流行語等文化要素貫徹質量提升文化,并積極參與質量提升活動;(25分)

4.1.1.2 高層領導要關注質量提升活動中的人力資源、財務資源、技術資源、基礎設施、信息與知識、供應商和合作伙伴等方面的資源配置,保障質量提升活動的開展;(15分)

4.1.1.3 高層領導應參與質量提升活動的策劃,并落實質量提升活動的激勵。(20分)

4.1.2質量提升計劃(40分)

應制定和落實各層次、各部門質量提升計劃,配備相應資源,保證質量提升活動的進行。

4.1.2.1 應分層次、分部門制定長短期質量提升計劃,明確誰來做、做什么、何時做、為什么做、在哪做、怎樣做(5W1H)等要素。(20分)

4.1.2.2 應按質量提升計劃組織質量提升工作的實施、跟蹤、評價與激勵,必要時對質量提升計劃實施調整(20分)

4.1.3 質量提升工作系統(50分)

應構建質量提升工作系統,組織開展企業的質量提升活動。

4.1.3.1 應建立質量提升活動組織機構,明確職責、權限及授權,設定內部溝通渠道及方式,促進企業內部溝通;(15分)

4.1.3.2 應采用跨職能團隊的形式協同工作,如QC小組、質量攻關小組、TPM小組、與供應商聯合的質量攻關小組、與顧客協同的新產品開發小組等,共同參與質量提升活動;(10分)

4.1.3.3 應通過電話、郵件、座談會、投訴、問卷、微信、意見箱等多種渠道收集員工、顧客和其他相關方的意見和建議,以獲取質量提升的有關信息。(10分)

4.1.3.4 采用適當的數據和信息,包括對比數據和信息,對質量提升工作的能力、質量提升工作進展進行分析與評價,評估質量提升的能力水平、進展狀況、效果,識別影響質量提升的改進機會,并有針對性地開展改進活動。(15分)

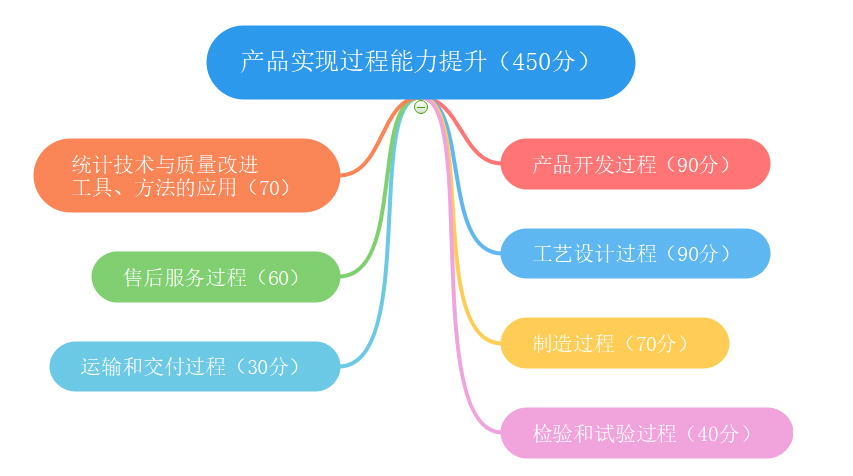

企業應在產品實現的全過程開展關鍵的質量提升活動。

4.2.1 產品開發過程(90分)

產品開發過程包括產品策劃過程和產品設計過程。

4.2.1.1 應建立了解顧客和市場的方法,識別顧客的需求、期望和偏好,運用所收集的信息和反饋,開展產品策劃:(45分)

——企業應通過問卷調查、群體訪談、定位分析、創意檢查表、創意篩選、聯合分析、質量機能展開(QFD)、狩野(Kano)模型、標桿對比等工具和方法,了解不同顧客群的需求、期望和偏好,以及這些需求、期望和偏好的相對重要性和優先次序,重點考慮哪些影響顧客偏好和重復購買的產品和服務特征;

——企業應收集當前和以往顧客的相關信息和反饋,包括市場推廣和銷售信息、顧客滿意和忠誠的數據、顧客贏得和流失的分析以及顧客投訴等,建立顧客檔案或知識庫,作為產品策劃的主要輸入之一。

4.2.1.2 應運用科學、有效的工具和方法,提升產品設計的可靠性:(30分)

——運用失效模式及影響分析(FMEA)、故障樹分析(FTA)、設計評審(DR)、田口方法、實驗設計(DOE)、并行工程、計算機模擬技術、各種實驗和試驗技術等工具和方法,開展可制造性、可測試性、可安裝性、可維護性設計;

——通過零部件共用化、提高標準件應用比例等方式,提高零部件通用性;

——開展防錯設計、失效保護設計、冗余設計、可靠性分配、可靠性試驗、可靠性預計等可靠性設計活動。

4.2.1.3 應考慮產品成本目標和開發周期,降低開發過程的成本。(15分)

4.2.2工藝設計過程(90分)

4.2.2.1 應在設計、編制和優化工藝路線、工藝方案、工藝規程、工藝定額、質量控制計劃的過程中應用相關的工具和方法。(30分)

4.2.2.2 應編制和不斷優化作業指導書、檢驗和試驗指導書,保證制造過程受控,持續提升制造過程能力和水平。(30分)

4.2.2.3 應開展工藝試制與工藝評審,優化工藝設計,保證制造過程精益、產品質量穩定與提升。(30分)

4.2.3制造過程(70分)

4.2.3.1 應按照工藝文件和要求開展制造過程控制,保證質量、成本和交貨期處于受控狀態,穩定地滿足過程設計的要求。(20分)

4.2.3.2 應制定并執行工藝紀律,保證工藝檢查充分、有效。(15分)

4.2.3.3 應實施追溯管理,保證產品及其部件可雙向追溯。(15分)

4.2.3.4 應開展制造過程的現場管理,減少浪費與不均衡,營造整潔、安全、高效、愉快的工作環境和氛圍。(20分)

——運用豐田生產方式(TPS)的7種浪費、全面生產維護(TPM)的16大損失、價值流分析(VSM)、生產均衡管理等方法,對生產現場的浪費進行識別、分類、統計,并采取措施減少浪費;

——通過5S管理、目視管理(VCS)、全面生產維護(TPM)、工業工程(IE)的應用等方法,開展現場管理。

4.2.4檢驗和試驗過程(40分)

4.2.4.1 應配備適宜的檢驗和試驗人員,獨立行使檢驗職能。(10分)

4.2.4.2 應配備適宜的測量儀器、設備,建立測量儀器、設備管理制度,定期開展檢定或校準,確保測量儀器、設備的準確度。(15分)

4.2.4.3 應建立不合格品管理制度,明確不合格嚴重度分級、隔離及標識要求、處置權限及方式等內容,防止不合格品的非預期使用或交付。(15分)

4.2.5運輸和交付過程(30分)

4.2.5.1 應根據顧客需求及產品特點,選擇轉運工具、運輸手段及物流方式,保證產品運輸安全、及時。(10分)

4.2.5.2 應對產品運輸過程實施防護與儲存,確保產品在運輸過程中得到妥善保管。(10分)

4.2.5.3 應在產品交付過程中按規定的要求做好質量驗收,將符合要求的產品交給顧客。(10分)

4.2.6售后服務過程(60分)

4.2.6.1 應選擇具備資質的安裝單位負責安裝,在安裝前制定并實施安裝方案。(10分)

4.2.6.2 應指導顧客委托具備資質的維保單位,對正常運行的產品開展維護保養工作,確保產品運行安全、可靠。(20分)

4.2.6.3 應建立投訴處理、分析、應用制度,開展顧客滿意度調查工作,改進影響顧客滿意度的因素,提高顧客滿意程度。(30分)

4.2.7 統計技術與質量改進工具、方法的應用(70分)

4.2.7.1 應強化問題意識,在市場反饋、過程控制、現場管理、檢驗和試驗、標桿對比等活動中,準確識別問題,分析根本原因,尋找改進機會,開展多種形式的質量改進活動。(20分)

——質量改進活動是基于PDCA的流程開展的活動,常見形式包括:QC小組、6西格瑪、8D、歸零管理及其它類似的改進活動。

4.2.7.2 應選擇和使用適宜的統計技術與質量改進工具和方法,開展質量改進活動,并關注統計技術和系統改進方法應用的有效性。(50分)

——為了解決質量問題,分析問題原因、制定改進措施而使用的分析工具,常用的有:排列圖、因果圖、直方圖、樹圖等QC新老七種工具、5-why分析、測量系統分析(MSA)、PM(現象-機理)分析、統計過程分析和統計過程控制(SPC)等。

——為了解決較為復雜的問題,多元統計分析方法,常用的有:多元回歸分析、多因素方差分析、實驗設計(DOE)、主成分分析、因子分析、判別分析、聚類分析等。

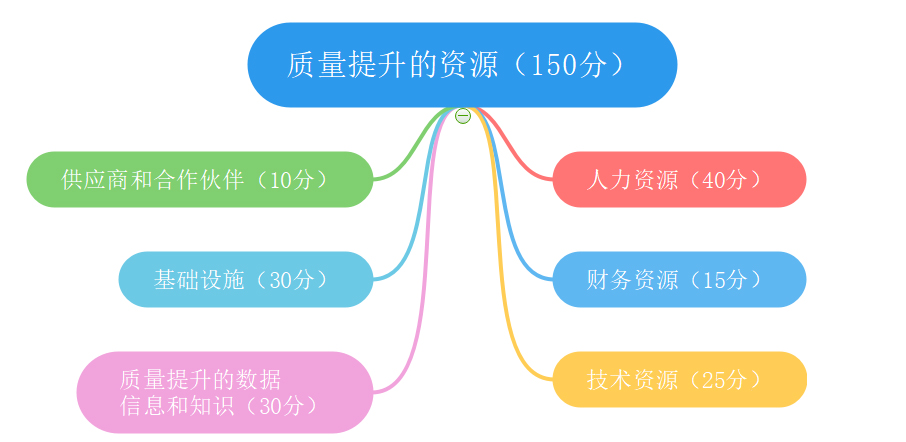

應該為質量提升活動提供相應的資源,保證質量提升活動能夠順利地進行。

4.3.1 人力資源(40分)

4.3.1.1 識別質量提升工作所需員工的特點和技能,配置合適的人員,保證其職業素養和能力。(10分)

4.3.1.2 應開展質量提升方面的教育和培訓,并評價效果。(20分)

——通過委托培養、自學、短期培訓、在崗訓練(OJT)、學術研討會、知識共享、遠程教育、輪崗、換崗等多種方式開展培訓和教育,提高人員能力;

——通過滿意度調查表、書面考試、實際操作水平提升評價等方式進行培訓效果評價。

4.3.1.3 引導員工主動參與質量提升活動,建立和實施質量提升的激勵制度,并評估效果。(10分)

4.3.2 財務資源(15分)

4.3.2.1 應對質量提升活動所需的資金開展預算管理。(5分)

4.3.2.2 應保障質量提升活動的資金供給,并專款專用。(10分)

4.3.3 技術資源(25分)

4.3.3.1 應建立技術評估機制,對企業的開發、工藝、制造、設備、檢測和試驗等技術進行技術評估,積極引進、消化、吸收和開發企業的新技術。(15分)

4.3.3.2 形成并利用企業的技術訣竅及專利,滿足質量提升要求。(10分)

4.3.4 質量提升的數據、信息和知識(30分)

4.3.4.1 應制定質量數據、信息和知識的收集分析和利用的方案,包括關鍵的對比數據和信息,注重數據、信息收集的真實性和完整性,并關注數據分層和信息的應用。(15分)

4.3.4.2 應收集、積累和共享質量提升的知識,幫助員工參與質量提升活動。(10分)

4.3.4.3 應開展有關質量提升活動的信息化建設,提高生產運營效率,促進質量提升目標達成。(5分)

4.3.5 基礎設施(30分)

4.3.5.1 應配置適宜的廠房及制造設備、物流裝備、工藝裝備、檢驗和試驗設備,保證產品質量符合規定要求,同時確保質量提升工作的開展。(10分)

4.3.5.2 應開展測量系統分析,適時對企業關鍵的測量系統進行評估,保證測量數據的準確。(5分)

4.3.5.3 應對基礎設施開展故障維修和預防性維護保養,并適時進行更新改造以滿足質量提升的要求。(15分)

4.3.6 供應商和合作伙伴(10分)

4.3.6.1 應科學、合理地選擇供應商和合作伙伴,以保證采購質量、可靠性符合規定要求。(5分)

4.3.6.2 應開展供應商和合作伙伴關系管理,必要時與供應商和合作伙伴協同提升產品質量、可靠性。(5分)

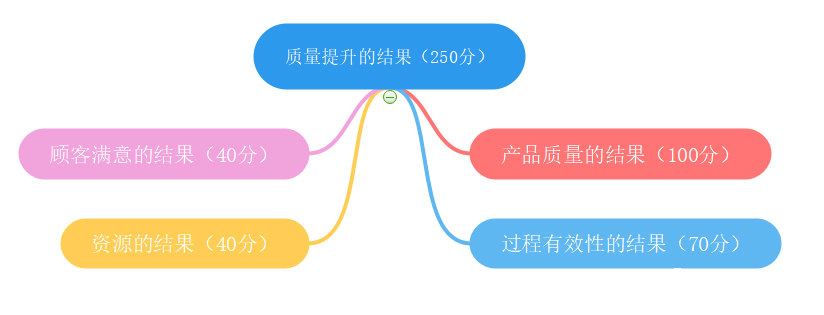

質量提升的結果包括當前水平、近三年的變化趨勢以及與競爭對手、標桿的對比結果等三個方面。

4.4.1 產品質量的結果(100分)

反映產品質量的績效結果,包括但不限于一次產品合格率、廢品率、直通率、產品故障率、返修率及其他產品質量指標的績效水平。

4.4.2 過程有效性的結果(70分)

反映質量提升過程有效性和效率方面的績效結果,包括但不限于進貨檢驗合格品率、新產品研發周期、新產品產值率、關鍵工序能力指數、內外部質量損失、獨具特色的質量提升工具和方法的應用結果。

4.4.3 資源的結果(40分)

反映質量提升資源方面的績效結果,包括但不限于持證上崗率、人均質量培訓時間、參與質量提升活動員工比率、QC小組活動人員參加率、授權專利數量、信息化建設投資額、設備完好率、設備故障率、戰略合作伙伴數量。

4.4.4顧客滿意的結果(40分)

反映顧客滿意方面的績效結果,包括但不限于顧客滿意程度、顧客忠誠程度、顧客流失率、市場占有率、顧客投訴和抱怨。