400-025-1758

025-51887428

400-025-1758

025-51887428

首頁 < < 歐倡精益生產(chǎn)之觀點八

2020-06-28

2020-06-28

分享

分享

精益效率改善是運用IE和精益的方法論,消除和改善生產(chǎn)過程中的浪費,降低生產(chǎn)資源的使用成本和人工成本,提升工時的增值利用率,提升生產(chǎn)運作整體效率,從而提升企業(yè)經(jīng)營收益。

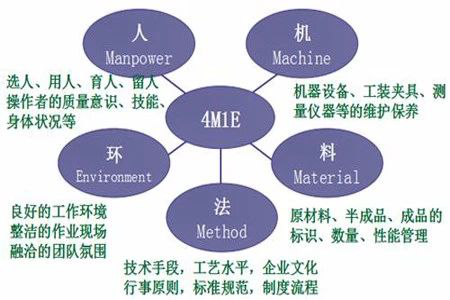

一、生產(chǎn)效率的提升主要從五個方面(即人、機、料、法、環(huán))入手進行改善。

1、提高員工的士氣,降低員工的流失率

a、提高員工作業(yè)的熟練度

b、嚴格控制加班,保證員工有足夠的休息時間

c、對員工進行適當(dāng)?shù)募?nbsp;

2、加強設(shè)備、工具、儀器的保養(yǎng)與維護,提高其稼動率

3、保證物料的及時供應(yīng)及來料的品質(zhì)

4、按照“一個流”作業(yè),保證整個電子電器部各拉的生產(chǎn)總平衡

5、現(xiàn)場環(huán)境改善

二、生產(chǎn)效率提升“四步曲”

第一步:數(shù)據(jù)調(diào)研,發(fā)現(xiàn)瓶頸

第二步:動作分析,要因確認

第三步:癥結(jié)確認,對策實施

第四步:目標(biāo)確認,總結(jié)鞏固

三、IE七大手法包括:

1、程序分析

a、整個制造程序分析——工藝程序圖;

b、產(chǎn)品或材料或人的流程分析;

c、布置與路線分析——線路圖、線圖;

d、閑余能量分析——聯(lián)合程序分析;

e、工作時雙手的移動操作者程序圖);

2、操作分析(人機操作分析、聯(lián)合操作分析——就是在生產(chǎn)現(xiàn)場中,兩個或兩個以上操作人員同時對一臺設(shè)備進行操作;雙手操作分析);

3、動作分析(17個基本動作);

4、作業(yè)測定(運用各種技術(shù)來確定工人按照標(biāo)準完成基本工作所需的時間);

5、時間研究;

6、工作抽樣(調(diào)查操作者或機器的工作比率與空閑比率,制定時間標(biāo)準);

7、預(yù)定時間標(biāo)準(主要是用MOD法)。

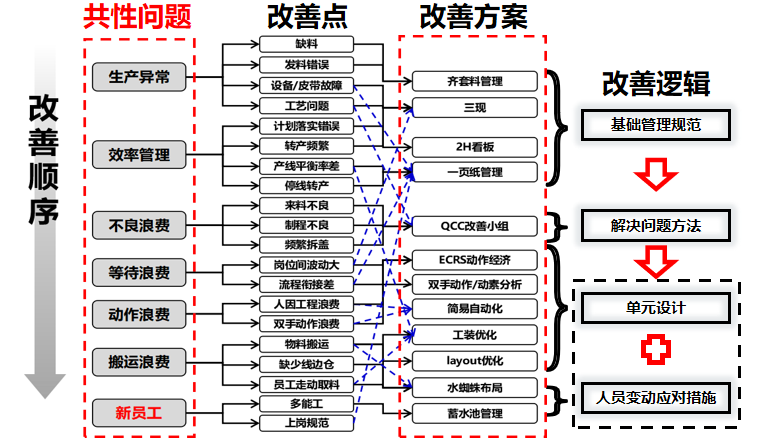

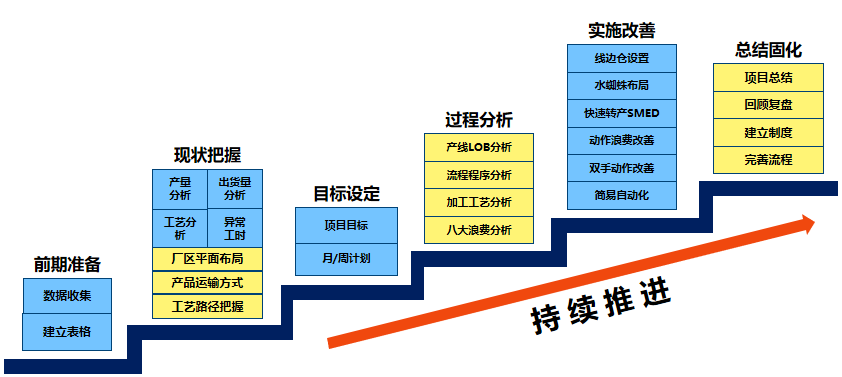

四、效率改善:整體策略

|

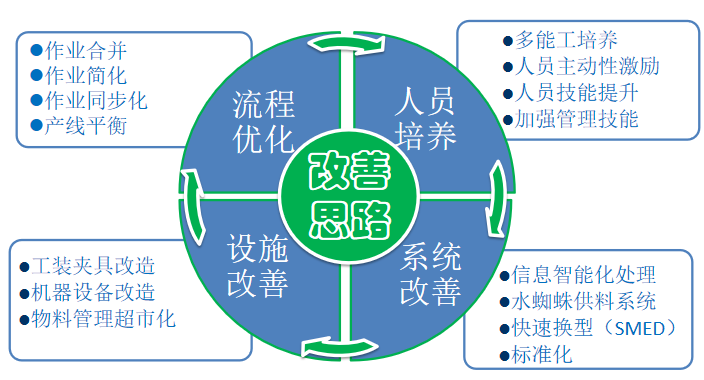

五、效率改善:改善思路

|

六、效率改善:改善套路

七、項目收益

1、生產(chǎn)整體效率提升50%~80%

2、建立企業(yè)效率管控標(biāo)準系統(tǒng)

3、建立企業(yè)生產(chǎn)異常快速處理機制

4、提升企業(yè)員工分析和解決問題的能力

5、形成現(xiàn)場持續(xù)改善氛圍。