400-025-1758

025-51887428

400-025-1758

025-51887428

首頁 < < 歐倡精益觀點之十-基于精益的工廠布局

2020-08-21

2020-08-21

分享

分享

豐田生產方式的強勢究竟是什么呢?有三個層次,初級者認為“減少庫存”;中級者理解為“發現問題,提高生產率、提升產品質量”;高級者則認為“在為解決出現的問題而反復作業期間,沒有發現問題會產生不安,大家都拼命地發現問題”。

一、什么是布局:

布局(Layout),是一個組織為實現其工作目標、效益最大化,對其工藝、部門、設施設備和工作區進行的規劃和實際定位、定置。

二、精益布局的意義

“結構決定功能”,每一種產品由于設計結構的差別,所具備的功能也不盡相同。任何一個組織如果沒有相應的組織架構,就不會具備相應的業務功能,達到相應效率和產出相應效益。

所以,沒有合理的布局和流程,就不可能造就高效的生產系統。

三、精益布局的目的:

1、人:

n 提高工作熱情;

n 減少不必要動作和走動。

2、材料:

n 減少材料、產品的運輸距離和搬運次數;

n 減少中間制品。

3、管理:

n 簡化管理;

n 實現均衡生產;

4、利用率:

n 提高人和設備的利用率;

n 提高空間利用率;

四、傳統布局模式

1、傳統布局的基本形式:

1)固定式布局(以產品為中心)

2)功能式布局(以設備為中心)

3)流程式布局(以流程為中心)

4)混合式布局(結合前三種布局)

2、傳統布局的缺陷和不足:

1)大批量生產;

2)過多的在制品;

3)不必要的搬運;

4)生產不均衡;

5)生產計劃排程難;

6)生產缺乏柔性;

7)埋沒了員工的智慧和創造力,無法獲得滿足感;

8)不便于發現生產流程中的問題和浪費;

……

五、精益布局簡介

1、精益布局定義:是以現狀布局為基礎, 通過消除人、機、料、法、環(4M1E)各個環節上的浪費,來實現五者最佳結合的布局。

2、精益布局的應用方法:

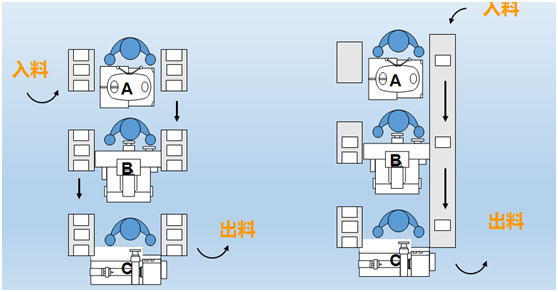

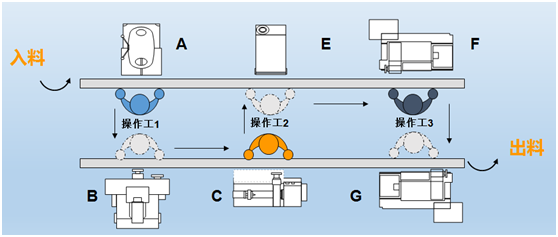

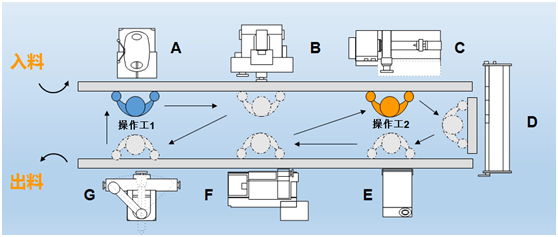

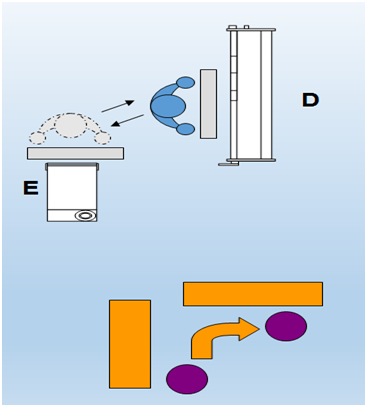

1)精益布局的應用方法主要抓住“單件流”這一精益化的核心思想。

2)打破孤島作戰,在可能的地方發展連續流,減少孤島作業工序和區域。

3)精益布局的目的:追求單件流(One Piece Flow)

3、精益布局的五種模式:

n 串聯式布局

n 并聯式布局

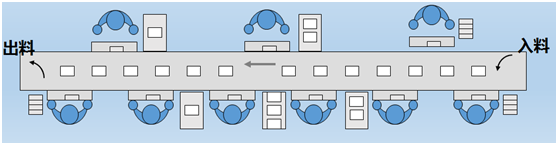

n U型布局

n 單元化布局(/細胞布局,Cell Line)

n V型/L型布局

4、精益布局的作用:

1)提高工序間平衡能力;

2)消除搬運;

3)提高場地利用率;

4)站立或走動操作,提高工作效率,減少職業傷害;

5)降低勞動強度;

6)提高作業質量和效率;

7)適應多品種少批量生產;

8)可以跟隨產量的變化增減人員;

9)改善作業環境;

六、精益布局與傳統布局的區別:

(一)傳統布局:

1、產品一批批的下線;

2、沒有固定的流動方向;

3、對員工技能要求很高;

4、所需資源非常多;

5、按照自己的想法生產;

6、質量難以監控;

(二)精益布局

1、產品一件一件下線;

2、產品流動的方向是固定的;

3、對員工技能要求較低;

4、所需資源較少:工具、場地;

5、 按統一的節拍生產;

6、質量容易監控;

七、精益布局的原則:

1、統一原則;

2、最短距離原則;

3、物流順暢原則;

4、利用立體空間原則;

5、安全滿意原則;

6、靈活機動原則。

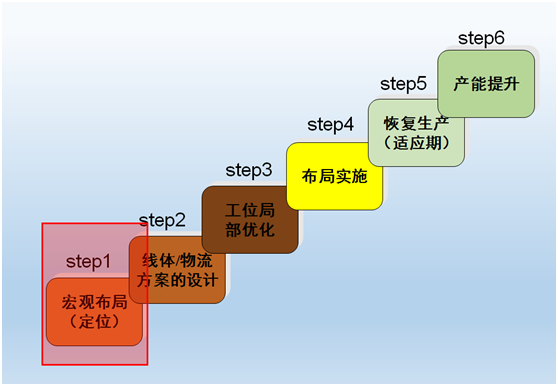

八、實現精益布局的步驟

1、現場布局圖繪制

2、根據產品族確定分析對象

3、收集過程塊關鍵信息

4、生產過程節拍分析及定拍

5、各個過程塊信息特征分析

6、現場庫存狀況分析

7、實際物流路線分析

8、建立生產現場精益布局結構

9、對比新舊的布局結構

10、制定詳細的搬遷實施計劃

九、精益布局案例

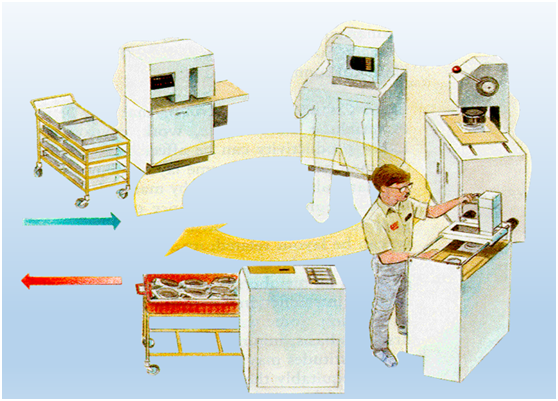

案例1:某公司消除孤島布局改善

案例2:某公司的混亂生產改善

案例3:其他公司的單元布局

精益布局最大的風險:

n 不是實物規劃思路!

n 不是布局方案!

n 不是搬遷能力!

n ……!

而是,

人的思想:本位主義、局部利益最大化!

企業推動精益布局的過程,不是簡單的設備、工裝的搬遷,需要各個部門的人員的認同和支持,它是一個系統的工程,特別是企業領導人,需要一份韌性和耐性,即使實現精益布局結構,也會由于一系列的原因導致產能的波動,我們報著容忍和信心的態度,實現我們既定的目標,這樣才會在精益之路上走得更遠。

精益布局的精髓:

簡單來說,就是通過精益化的布局實現生產過程產品的單件流動,暴露生產過程中存在的各種問題,以實現JIT準時化生產。

“高級者則認為‘在為解決出現的問題而反復作業期間,沒有發現問題會產生不安,大家都拼命地發現問題’”,所以,我認為:“豐田生產方式絕大多數的工具和方法的核心目的都是為了發現問題、解決問題和杜絕問題的再發生”。

歐倡咨詢高端專家為企業親臨號脈,把手施教,量身定制適合各企業自身的精益生產方案,助力企業全面飛速發展。