400-025-1758

025-51887428

400-025-1758

025-51887428

2019-08-13

2019-08-13

分享

分享

一、我國鋼鐵企業生產現狀

我國是鋼鐵生產和消費大國,粗鋼產量連續13年居世界第一。進入21世紀以來,我國鋼鐵產業快速發展,粗鋼產量年均增長21.1%。2008年粗鋼產量達到5億噸,占全球產量的38%,國內粗鋼表觀消費量4.53億噸,直接出口折合粗鋼6000萬噸,占世界鋼鐵貿易量的15%。2007年規模以上鋼鐵企業完成工業增加值9936億元,占全國GDP的4%,實現利潤2436億元,占工業企業利潤總額的9%,直接從事鋼鐵生產的就業人數358萬。鋼鐵產品基本滿足國內需要,部分關鍵品種已達到國際先進水平。鋼鐵產業有力地支撐和帶動了相關產業的發展,促進了社會就業,對保障國民經濟又好又快發展做出了重要貢獻。

2008年下半年以來,隨著國際金融危機的擴散和蔓延,我國鋼鐵產業受到嚴重沖擊,出現了產需陡勢下滑、價格急劇下跌、企業經營困難、全行業虧損的局面,鋼鐵產業穩定發展面臨著前所未有的挑戰。面對未來競爭,改變生產經營管理方式,變粗放的規模效益經營為集約經營、精細化管理,增強企業內部降低成本的能力,改善企業生產運營管理的成本控制水平,提高企業贏利能力和市場競爭能力是十分必要而緊迫的。

二、鋼鐵行業存在的主要問題

隨著國際市場對我國鋼鐵企業造成的壓力,使企業的管理水平在一定程度上有了很大提高。但與世界先進企業相比,還存在很大的差距,主要表現在:

2.1、生產規模仍以大批量生產為主,造成生產過剩引起一系列浪費;

2.2、企業在響應客戶需求上速度緩慢,產品數量、質量、交貨期存在的問題;

2.3、客戶、企業、供應商彼此之間的合作方式原始、松散。

這些差距主要不在于生產設備等方面,關鍵在于生產和管理方式。因此,如何采用先進的生產管理方式成為國內鋼鐵企業的當務之急。而精益生產則是解決企業目前生存和發展問題的最佳方法。

三、精益生產理論及實施思路

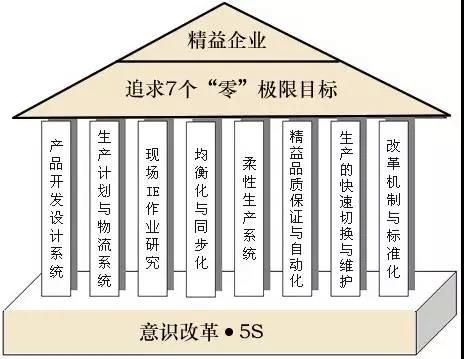

精益生產(Lean Production,LP),源于日本豐田汽車公司,其中“精”指的是在不投入多余生產要素的情況下,及時生產出下一道工序直至市場所需要的產品;“益”指的是整個生產經營過程都要有益有效,具有經濟性。精益生產的理念在于及時制造,優化流程,消除故障,消滅一切浪費因素,不斷向“零缺陷、零庫存”目標邁進。精益生產的核心理念是最大限度減少資源浪費,以簡化為手段,消除一切不創造價值的活動,強調以人為本,充分調動人的積極性。

國有企業在推行精益生產的過程中不能直接依靠嚴厲的指令、嚴格的制度等“硬”措施,這樣不僅會使企業留下很多“死角”,也會使職工產生抵觸情緒。因此,在國有企業推行精益生產必須把重塑企業文化放在首要位置,通過多種措施改變企業以往漠視浪費的陋習,改變職工輕視自身責任的思想,改變傳統粗放式的文化氛圍,建立一種以精益生產為主導的企業文化氛圍,把企業文化重塑作為一項引導企業管理與生產變革的工作。5S管理是精益生產的基礎,具有相對見效快的優點,是企業推廣精益生產過程中最先落實的具體措施。在5S穩步推進并取得一定成效的基礎上,才能逐步開展TPM、TQM等其他更為深入的精益生產管理與方法。在整個過程中,企業信息化技術的應用,也對精益生產的實現起到了輔助作用。

四:精益生產在公司的實踐

A公司始建于1943年,是全國特大型鋼鐵企業,現有在冊職工3.7萬人。企業具有1,800萬噸/年的配套生產能力,主要產品為板、棒、線、型四大類,包括:熱軋薄板、冷軋薄板、鍍鋅板、彩涂板、中厚板、不銹鋼、棒材、線材、型材等140多個品種。然而,傳統粗放型的生產組織模式在企業根深蒂固,比如:設備維護使用不合理、職工素質不高、現場生產環境較差、生產工序間銜接不緊密、浪費嚴重等問題。A公司引入精益生產,結合企業自身實際,進行了以下4個方面的改進。

4.1、企業文化重塑

國有企業以傳統、粗放的企業文化為主,成為精益生產方式與管理推行的重要阻礙。要樹立精益生產思想,必須對傳統企業文化中的糟粕予以剔除,進行文化重新塑造,構建一種與精益生產理念相適應的先進文化。在這個過程中,主要經歷3個階段。

4.1.1、企業歸屬感提升階段。

自2008年,A公司開展了以“家園”為主體的一系列激勵活動。首先是薪酬激勵,2008年金融危機爆發以來,率先提出了不減薪、不裁員的承諾,既有利于穩定職工隊伍,又有利于調動職工積極性。其次是環境激勵,大力改善職工在企業的工作和生活條件,不斷增強職工的企業自豪感。最后是制度激勵,把關愛職工的措施上升到制度層面并固化,公司制定了《企業年金實施辦法》等一系列制度,立足長遠使職工幸福感不斷提升,樂于扎根企業發展。

4.1.2、工作責任感提升階段。

A公司每年都結合形勢開展主題各異的宣傳教育活動。近年來主要以宣傳市場嚴峻形勢、強調精益生產的重要性為主線,著力引導職工摒棄以往守舊、閉塞的工作理念和工作方法,樹立危機意識,提高責任意識,關注并完善工作中的細節。與此同時,開展職業素養教育,舉辦“工作就是責任”專題講座等活動,引導職工牢固樹立責任意識,從崗位出發推動精益生產具體措施落實。

4.1.3、個人素質提升的階段。

針對職工對培訓需求的差異化,公司開展了網絡培訓活動,借助內部OA系統與互聯網“并網”對職工進行網絡培訓,它是A從司在精益生產培訓中最具特色的一種。讓職工在富有針對性的培訓中了解精益生產的概念,明確精益生產的措施,在職工素質的不斷提升中實現精益生產的持續推進。

4.2、企業文化重塑

5S由5個日語詞匯組成,即:整理(SEIRI)、整頓(SEITON)、清掃(SEISO)、清潔(SEIKETSU)和素養(SHITSU KE)。開展5S管理的目的是為了營造并保持整潔干凈、條理有序,能讓人一目了然的現場環境,同時使職工養成自覺遵守規章制度的良好習慣。2009年1月,公司召開5S管理啟動會,標志著全面推行5S管理活動正式啟動。成立了以公司總經理為主任的5S管理推行委員會,從政策和資源上保證5S管理工作推進的力度。各單位也陸續成立了以行政一把手為組長的5S管理推行小組,小組成員由主管生產、安全、人力資源等重要職能的科室負責人組成,明確了“全員參與、自主管理、持續改善、持之以恒”的活動方針。并先后下發了《5S管理推行辦法》和《5S管理改善提案管理規定》等18個可視化標準,通過每周簡報的發布推行信息、工作動態、存在問題及下步工作重點,發現各單位5S改善亮點和問題,從而總結經驗,并進行督促整改。

在考核方面,建立了公司—廠部—車間三級檢查網絡。首先是各車間自查,由各車間主任和5S推行員每周對本車間檢查一次并做好記錄,及時整改,每月底形成月份總結材料上報廠,5S管理推行小組辦公室;其次是廠部檢查,由廠長組織每月對本單位車間進行檢查,并將檢查情況在月度例會上通報;最后是公司檢查,由公司分管管理工作的副總經理組織公司5S管理推行委員會成員對全公司各單位分別進行檢查和指導,并將檢查情況在公司月末例會上通報,在公司報紙和辦公網上公布,對檢查中發現存在問題的單位開出“整改通知單”限期整改,整改單位完成整改后填寫“回執單”,向公司反饋整改的措施、辦法以及成效。

推行5S管理以來,生產車間更加清潔、衛生、舒適、安全,作業更順暢,設備故障大幅減少,生產和物流更有序。

4.3 、全面生產維護(TPM)

全面生產維護最早源于上世紀50年代美國設備制造業廣泛開展的各類設備保全活動,是企業全體人員共同參與的基于預防性的生產維護體制,以自主管理為核心,以全員參與為基礎,以追求生產系統效率極限化為目標。

TPM所研究的主要對象就是設備。設備作為鋼鐵企業的最重要組成部分,占據其大部分的固定投資。設備運行的好壞與管理水平的高低直接影響著企業生產經營的成本、質量,以及職工人身安全等。特別是鋼鐵企業設備所需要的維護、維修費用都比較高昂,易造成生產成本居高不下、產品競爭力不強的局面。因此,在推行精益生產中及早引入TPM設備管理模式,是鋼鐵企業出于自身發展考慮的迫切要求。

設備點檢是一種科學的設備管理方法,也是TPM管理模式的核心。它指的是利用簡單的儀表器械或通過人的感官,按照規定標準定點定時地對設備進行檢查,及時發現隱患的過程。A公司建立設備點檢制度的時間遠早于應用精益生產的時間,但由于粗放式管理模式的影響,制度相對不完善,基層職工執行力不強,落實情況不理想。推行精益生產以來,隨著職工素質的提高和各方面管理精細化程度的增強,A公司經過不斷摸索與完善,逐漸在每個工種都制定了詳盡的集操作、維修、維護于一體的“三合一”規程,并以此為基礎制定各崗位點檢標準。每年都堅持結合實際對全公司各崗位、工種的規程與標準進行修訂,使設備點檢制度依附精益生產的推廣不斷得到深入落實。

同時,充分發揮崗位操作職工、專職巡檢員和專業技術人員的作用。這3個群體形成了一個設備點檢的有效網絡,使A公司的設備管理水平有了較大幅度提升。2010年,公司設備點檢覆蓋率由之前的61%提高到92%,維檢費用大幅度降低,全年降低備件庫存占用超過1億元。

4.4 、全面質量管理(TQM)

全面質量管理是以質量為中心,建立在全員參與基礎上的一種管理方法,強調參與團隊工作,并力爭形成一種文化,以促進所有的員工設法、持續改進組織所提供產品/服務的質量,其目的在于長期獲得顧客滿意、組織成員和社會的利益。在A公司,全面質量管理是通過QC小組活動推行的。

4.4.1、QC小組活動

QC小組指的是在生產崗位上的職工,圍繞企業方針目標,針對現場存在的問題,以改進質量、降低消耗等為目的而組織起來的,運用質量管理的理論與方法開展活動的小組。在A公司,很多QC小組組建的初衷是解決產品的質量問題,所采用的步驟主要有遵循PDCA循環、現場調研統計、依靠相關理論分析解決問題等。很多QC小組都是由車間的管理人員、技術人員組成,為解決某一項具體問題開展活動,一旦問題解決,QC小組活動也隨之結束,活動形式簡單,組織比較靈活。不過近期,隨著精益生產在A公司的深入推廣,很多QC小組也不只局限于質量方面,而是把活動延伸到節能降耗、設備維護、工藝改善等生產各領域。很多小組也都開始由車間工段、班組成員組成。成員比較固定,參與日常持續改善活動比較頻繁,在企業發揮越來越重要的作用。

4.4.2、QC小組活動案例——依靠TQM降低公司內非計劃產品

2011年1—6月份。由于質量、規格和品種造成的T公司非計劃產品數量高達12萬噸以上,其中公司內部下游工序無法消化,形成外銷的非計劃產品數量為97,277噸,直接經濟損失2,920萬元。內部消化的非計劃產品,也給下游工序帶來生產效率低下、成本升高等隱性損失。

為強力推進全面質量管理,減少非計劃產品損失,公司成立了以技術中心和生產制造部為牽頭單位的攻關組,由一鋼軋、二鋼軋、冷軋薄板廠等主體生產廠和銷售分公司、財務經營部等多部門進行具體實施。

五、案例分析

A從司通過全面推行精益生產方式,使公司環境由內及外,從生產設備到生活設施,從機器設備到廠房建筑,從職工素養到職工生活等各個方面都得到了極大的改善。在金融危機以來鋼鐵行業面臨空前困難的形勢下,A公司卻依靠推行精益生產管理,使各項工作步入了發展的黃金時期。其成功之道,帶給鋼鐵企業以下啟示。

第一,推行精益生產一定要爭得決策層的重視與支持。決策層對于工作的推動落實起到至關重要的作用,只有讓決策領導首先感到推行精益生產的緊迫感,才能在國有企業形成行政主導,黨委、工會大力配合共同推進工作的良好局面。

第二,推行精益生產要與“以人為本”思想緊密聯系。職工是企業的主體,也是落實精益生產各項措施的具體實踐者。職工的執行力直接決定著精益生產在企業發揮作用的大小。因此,在推行過程中,一定要堅持“以人為本”思想,注重對職工切身利益的維護,用企業關愛激發職工落實精益生產決策的積極性和主動性。

第三,推行精益生產要注重凝聚職工的智慧。對于一個大型國有企業來說,各生產廠的情況都各有不同。推行一成不變的精益生產必定難以符合單位實際,難以得到職工認可,也很難收到實效。在不同企業具體推行時,要注意傾聽職工的合理化建議,做到“因地制宜”。