400-025-1758

025-51887428

400-025-1758

025-51887428

2019-08-15

2019-08-15

分享

分享

中國制造現(xiàn)在是在升級(jí)轉(zhuǎn)型期,我國大多數(shù)企業(yè)仍處在2.0的階段,企業(yè)內(nèi)部還存在自動(dòng)化程度不夠,信息化建設(shè)落后等諸多不足之處。在未來很長一段時(shí)間,急需實(shí)施“補(bǔ)課工業(yè)2.0”、“普及工業(yè)3.0”、“探索工業(yè)4.0”的并行推進(jìn)戰(zhàn)略。從落后產(chǎn)能向先進(jìn)產(chǎn)能沖刺,由粗放型生產(chǎn)向集約型生產(chǎn)模式轉(zhuǎn)變。在這一過程中,信息化和數(shù)字化的融合是智能制造的兩個(gè)支柱,而精益生產(chǎn)是實(shí)現(xiàn)智能制造必由之路。

1.1、做對的事才是正道

要讓企業(yè)轉(zhuǎn)型升級(jí)成功我們必須要有一個(gè)戰(zhàn)略定位要正確,這才能指導(dǎo)企業(yè)朝正確的方向發(fā)展。簡單講,為社會(huì)創(chuàng)造更多價(jià)值,讓員工有更多的收獲。(含物質(zhì)和精神的)這是企業(yè)唯一應(yīng)該追求的,也是要堅(jiān)持的。

從這個(gè)角度來看,無疑精益是一個(gè)道的層面的正能量之原點(diǎn)。因?yàn)樗岢氖窃煳镏跋仍烊耍匀藶楸就ㄟ^激發(fā)員工的創(chuàng)造性和積極性,調(diào)動(dòng)員工的智慧來改善身邊的工作挑戰(zhàn)更高效高質(zhì)高速的目標(biāo)。最終讓改善成果在QCD(品質(zhì),成本,效率交付)上落地,進(jìn)一步追求 QCD在人身在落地,而人的落地是具體通過現(xiàn)場做事育人的。

只有持續(xù)為斷地改善,通過做事育人讓每個(gè)人都有著第一次就把事情做好的理念,最終實(shí)現(xiàn)全員參與的自主改善氛圍。才真正做到了為智能制造打下了堅(jiān)實(shí)的群眾基礎(chǔ),也就是說當(dāng)精益改善深入人心之時(shí),及是智能制造可開始推行之日。

而智能化是一個(gè)術(shù),它是一個(gè)對精益改善的支撐。是更快更好地實(shí)現(xiàn)消除浪費(fèi),降低成本的助推器和來臺(tái)而已。如果把兩者擺錯(cuò)了位置,則會(huì)是戰(zhàn)略決策的失誤,而導(dǎo)致災(zāi)難性的后果。企業(yè)內(nèi)部機(jī)能和管理發(fā)育不良,導(dǎo)致先天不足,后天很難補(bǔ)救和挽回啦。

1.2、把對的事做對是專業(yè)

中國企業(yè)真的再也不能野性發(fā)育,隨心所欲了。我們也要走專業(yè)的路線,依據(jù)中國的國情和現(xiàn)實(shí)狀況來規(guī)劃自己的發(fā)展策略。粗放型向集約型轉(zhuǎn)變的第一步就是要打造以響應(yīng)市場和客戶為特征的精益型組織,沒有JIT和自働化是無法做到這一點(diǎn)的,而具體實(shí)現(xiàn)JIT和自働化是達(dá)成的方法就是要去做全員IE和全員改善的實(shí)施,而這兩個(gè)大的行動(dòng)落地必須要通過培養(yǎng)具有改善和學(xué)習(xí)精益的現(xiàn)場人才來實(shí)現(xiàn)。

這也呼喚著我們企業(yè)的領(lǐng)導(dǎo)者們運(yùn)用中國自己的文化來激活員工的向善向上的意愿。從而通過正確育人來帶動(dòng)正確做事,所以“中國文化(國學(xué))+精益改善”是我們企業(yè)應(yīng)該走的第一步,再來“智能+中國式精益改善”是第二步,若本未倒置則注定失敗。可以這么說任何改革沒有文化支撐沒有群眾支持,不是漸進(jìn)式的方式在中國是不可能成功的。

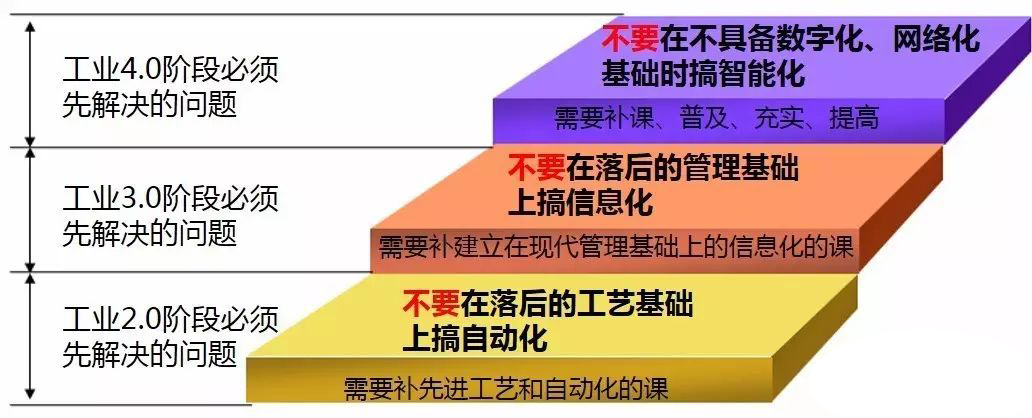

制造業(yè)的發(fā)展規(guī)律有其自身的規(guī)律,美國、德國等發(fā)達(dá)國家的現(xiàn)代制造業(yè),是經(jīng)過了上百年的發(fā)展和積累,才從工業(yè)1.0(機(jī)械化)走過了工業(yè)2.0(電力化、自動(dòng)化)、工業(yè)3.0(信息化),開始向工業(yè)4.0 時(shí)代邁進(jìn)。所以北京航空航天大學(xué)李哲浩先生曾經(jīng)提出“三個(gè)不要”的觀點(diǎn):

a)不要在落后的工藝基礎(chǔ)上搞自動(dòng)化——工業(yè)2.0 必須先解決的問題;

b)不要在落后的管理基礎(chǔ)上搞信息化——工業(yè)3.0 必須先解決的問題;

c)不要在不具備數(shù)字化網(wǎng)絡(luò)化基礎(chǔ)時(shí)搞智能化——工業(yè)4.0 必須先解決的問題。

3.1、定義核心價(jià)值能力

3.1.1、精益理念

· 技術(shù)內(nèi)涵: 根據(jù)用戶需求定義企業(yè)生產(chǎn)價(jià)值,按照價(jià)值流組織全部生產(chǎn)活動(dòng),使要保留下來的、創(chuàng)造價(jià)值的各個(gè)活動(dòng)流動(dòng)起來,讓用戶的需求拉動(dòng)產(chǎn)品生產(chǎn)。讓浪費(fèi)無處藏身,讓價(jià)值連續(xù)流動(dòng),讓改善成為素養(yǎng),不斷完善,達(dá)到盡善盡美。

· 發(fā)展路徑:首先,在核心制造環(huán)節(jié)實(shí)現(xiàn)精益轉(zhuǎn)變;其次,向業(yè)務(wù)管理域縱向延展,實(shí)現(xiàn)業(yè)務(wù)管理域的精益轉(zhuǎn)變;最后,向供應(yīng)鏈、設(shè)計(jì)、售后服務(wù)等業(yè)務(wù)域橫向擴(kuò)展,實(shí)現(xiàn)全價(jià)值鏈的精益管理。

3.1.2、顧客的聲音VOC

· 技術(shù)內(nèi)涵:描述顧客的需求,以及他們對你組織的產(chǎn)品或服務(wù)的感知,捕捉客戶的聲音,將客戶想要的、需要的和期望的轉(zhuǎn)化成 CTQs,為智能制造設(shè)計(jì)、生產(chǎn)與服務(wù)等環(huán)節(jié)滿足客戶需求設(shè)計(jì)新的業(yè)務(wù)流程。

· 發(fā)展路徑:

確定誰是你的客戶,全面了解客戶需求信息內(nèi)容;

收集信息。典型的反應(yīng)性VOC系統(tǒng)和典型的前攝性VOC收集各方面的數(shù)據(jù);

分析整理客戶需求信息和數(shù)據(jù);

將需求轉(zhuǎn)化為CTQs;

為CTQs設(shè)定規(guī)范。

3.1.3、質(zhì)量功能展開QFD

· 技術(shù)內(nèi)涵:用“質(zhì)量屋”的形式,量化分析顧客需求與工程措施間的關(guān)系度,經(jīng)過數(shù)據(jù)分析處理后找出滿足顧客需求貢獻(xiàn)最大的關(guān)鍵措施,指導(dǎo)設(shè)計(jì)人員抓住主要矛盾,開展穩(wěn)健設(shè)計(jì),開發(fā)出滿足顧客需求的產(chǎn)品。把顧客對產(chǎn)品的需求進(jìn)行多層次的演繹分析,轉(zhuǎn)化為產(chǎn)品的設(shè)計(jì)要求、零部件特性、工藝要求、生產(chǎn)要求的質(zhì)量工程工具。為智能制造的實(shí)現(xiàn)精益設(shè)計(jì)提供工具方法支持。

· 發(fā)展路徑:

列出顧客期望并評估重要等級(jí)–QFD的“Whats”(顧客期望)收集信息;

專家?guī)椭x滿足顧客期望的功能需求和功能之間的交互關(guān)系–QFD的“Hows”(功能需求);

完成、分析描述顧客期望與促其實(shí)現(xiàn)的功能需求間的關(guān)系程度的矩陣;

評估各項(xiàng)功能需求的重要等級(jí),選擇關(guān)鍵質(zhì)量特性CTQ,并確立改進(jìn)目標(biāo);

從顧客需求、設(shè)計(jì)要求、產(chǎn)品特性、工藝要求、生產(chǎn)要求的多層級(jí)的QFD迭代組合運(yùn)用。

3.2.1、生產(chǎn)制造價(jià)值流分析

· 技術(shù)內(nèi)涵:生產(chǎn)制造價(jià)值流分析是一種可視化工具,用于觀察和了解生產(chǎn)制造現(xiàn)場物料及信息的流動(dòng),它涵蓋了交付產(chǎn)品所有的行動(dòng)。價(jià)值流圖是一張關(guān)注全面改進(jìn)的圖,識(shí)別生產(chǎn)制造流程中的浪費(fèi)環(huán)節(jié),有助于在智能制造設(shè)計(jì)和實(shí)施之前完成生產(chǎn)制造流程基礎(chǔ)改善和優(yōu)化,有效支撐智能制造的實(shí)現(xiàn)。

· 發(fā)展路徑:

選擇產(chǎn)品/產(chǎn)品族;

繪制現(xiàn)狀價(jià)值流圖;

設(shè)計(jì)將來價(jià)值流圖;

工作計(jì)劃和實(shí)施。

3.2.2、 業(yè)務(wù)管理價(jià)值流分析

· 技術(shù)內(nèi)涵:業(yè)務(wù)管理價(jià)值流分析是一種可視化工具,用于觀察和了解管理活動(dòng)和相關(guān)信息的流動(dòng),它涵蓋了業(yè)務(wù)管理的所有行動(dòng)。價(jià)值流圖是一張關(guān)注全面改進(jìn)的圖,識(shí)別業(yè)務(wù)管理活動(dòng)中的浪費(fèi)環(huán)節(jié),有助于在智能制造設(shè)計(jì)和實(shí)施之前完成業(yè)務(wù)管理流程改善和優(yōu)化,有效支撐智能制造涉及的業(yè)務(wù)管理的實(shí)現(xiàn)。

· 發(fā)展路徑:

業(yè)務(wù)管理流程確定與梳理;

繪制現(xiàn)狀價(jià)值流圖;

設(shè)計(jì)將來價(jià)值流圖;

工作計(jì)劃和實(shí)施。

3.3、生產(chǎn)組織方式設(shè)計(jì)能力

3.3.1、精益加工單元

· 技術(shù)內(nèi)涵:精益加工單元是以機(jī)加零件為對象按零件加工流程緊密排列設(shè)備、設(shè)施,在滿足客戶節(jié)拍時(shí)間的前提下實(shí)現(xiàn)少人化、連續(xù)流生產(chǎn)的生產(chǎn)組織方式。運(yùn)用精益思想設(shè)計(jì)生產(chǎn)布局,實(shí)現(xiàn)連續(xù)流生產(chǎn),在縮短交付周期、降低在制品數(shù)量及提高產(chǎn)品質(zhì)量等方面具有明顯的改善效果。為智能制造提供最優(yōu)的生產(chǎn)布局的基礎(chǔ)支持,提高智能制造的運(yùn)營效率。

· 發(fā)展路徑:

選擇產(chǎn)品族;

生產(chǎn)線平衡;

典型零件確定;

節(jié)拍時(shí)間計(jì)算;

生產(chǎn)線平衡;

計(jì)單元布局方案;

單元布局模擬和設(shè)備布置;

單元的運(yùn)行與管理。

3.3.2、精益裝配生產(chǎn)線

· 技術(shù)內(nèi)涵:精益裝配線運(yùn)用精益制造思想,對裝配過程進(jìn)行流程再設(shè)計(jì)、優(yōu)化和平衡,實(shí)現(xiàn)按設(shè)定節(jié)拍的站位式裝配作業(yè),達(dá)到縮短裝配周期、滿足客戶要求的裝配生產(chǎn)形式。其形式主要包含脈動(dòng)裝配線與流水裝配線兩種形式。精益裝配線為智能制造裝配作業(yè)工藝布局提供基礎(chǔ)支持,提高智能制造的運(yùn)營效率。

· 發(fā)展路徑:

分析裝配現(xiàn)狀

設(shè)定目標(biāo)

裝配工藝優(yōu)化

裝配線平衡

裝配作業(yè)標(biāo)準(zhǔn)化

脈動(dòng)裝配線方案確定

布局模擬和設(shè)備布置

精益裝配線運(yùn)行與管理

3.4、生產(chǎn)計(jì)劃能力

3.4.1、均衡化生產(chǎn)

· 技術(shù)內(nèi)涵:均衡化生產(chǎn)是為避免浪費(fèi),后道工序不應(yīng)采用集中連續(xù)的順序裝備同一產(chǎn)品,而應(yīng)采用在某一時(shí)間單位內(nèi)各品種出現(xiàn)的比率均等的順序進(jìn)行裝配,使產(chǎn)品穩(wěn)定地平均流動(dòng),避免在作業(yè)過程中產(chǎn)生不均衡的狀態(tài)。均衡生產(chǎn)包括均衡數(shù)量、均衡品種、均衡順序。均衡生產(chǎn)為智能制造調(diào)度策略的算法提供理論,提高智能制造的精益運(yùn)營效率。

· 發(fā)展路徑:

均衡數(shù)量

均衡品種

均衡順序

3.4.2、準(zhǔn)時(shí)化生產(chǎn)

· 技術(shù)內(nèi)涵:準(zhǔn)時(shí)化生產(chǎn)是一種通過只補(bǔ)充已消耗的資源來達(dá)到控制資源流動(dòng)的生產(chǎn)管理方式。強(qiáng)調(diào)在需要的時(shí)間、按需要的品種、需要的數(shù)量,生產(chǎn)所需要的產(chǎn)品。消除在搬運(yùn)、倉儲(chǔ)、過時(shí)產(chǎn)品、修理、返工、設(shè)備、設(shè)施、多余存貨(包括正在加工的產(chǎn)品及成品)的各種浪費(fèi),可視化管理一切資源,降低制造成本和管理成本,縮短從投產(chǎn)到產(chǎn)品交付的整個(gè)制造周期。準(zhǔn)時(shí)化生產(chǎn)為智能制造調(diào)度策略的算法提供理論支持,消除各環(huán)節(jié)的浪費(fèi),提高智能制造的精益運(yùn)營效率。

· 發(fā)展路徑:

首要任務(wù)是確定節(jié)拍、制定拉動(dòng)目標(biāo);

前期準(zhǔn)備工作是拉動(dòng)成功的關(guān)鍵,特別是工藝系統(tǒng)的準(zhǔn)備工作是重點(diǎn);

樹立下工序是客戶的觀念;

看板種類和數(shù)量的確定與運(yùn)行機(jī)制

異常處理機(jī)制和相關(guān)制度的建設(shè)是保障;

運(yùn)用精益工具和方法可以解決現(xiàn)場問題;

全員參與的持續(xù)改善。

3.4.3、約束理論

· 技術(shù)內(nèi)涵:約束理論是把企業(yè)看成是一個(gè)系統(tǒng),從整體效益出發(fā)來考慮和處理問題,找出企業(yè)在實(shí)現(xiàn)其目標(biāo)的過程中現(xiàn)存的或潛在的制約因素,通過逐個(gè)識(shí)別和消除這些約束,使得企業(yè)的改進(jìn)方向和改進(jìn)策略明確化,從而更有效地實(shí)現(xiàn)其“有效產(chǎn)出”目標(biāo)。準(zhǔn)時(shí)化生產(chǎn)為智能制造調(diào)度策略的算法提供理論支持,消除各環(huán)節(jié)的浪費(fèi),提高智能制造的精益運(yùn)營效率。

· 發(fā)展路徑:

識(shí)別約束資源;

使約束資源產(chǎn)能最大化;

非約束資源的安排服從于約束資源的需要;

提高約束資源的能力;

進(jìn)行下一輪的循環(huán)。

3.5、工藝管理能力

3.5.1、成組技術(shù)

· 技術(shù)內(nèi)涵:根據(jù)產(chǎn)品/零件的結(jié)構(gòu)及工藝相似性進(jìn)行聚類處理,建立產(chǎn)品/零件家族,通過編制家族化典型零件工藝路線、工藝方法、工藝參數(shù)、數(shù)控加工程序、工藝裝備等,并進(jìn)行不斷修正成組,從而規(guī)范同一家族零件加工的工藝路線、工藝方法、工藝參數(shù)、數(shù)控加工程序、工藝裝備,實(shí)現(xiàn)零件族加工工藝統(tǒng)一,以及工藝標(biāo)準(zhǔn)化、規(guī)范化、精益化。在智能制造系統(tǒng)中,有效的成組技術(shù)可以提高設(shè)計(jì)質(zhì)量,縮短換模時(shí)間,降低制造成本。

· 發(fā)展路徑:

工藝成組化實(shí)施由工藝技術(shù)管理部門牽頭組織,從宏觀上按產(chǎn)品/零部件結(jié)構(gòu)、材料及工藝相似性進(jìn)行梳理分類,劃分零件家族并進(jìn)行工藝分工;

各分廠技術(shù)管理部門及生產(chǎn)現(xiàn)場管理人員針對具體零件加工工藝流程、數(shù)控加工程序、工具工裝、加工方法和參數(shù)開展工藝成組化活動(dòng);

建立成組化工藝編碼管理知識(shí)庫,在后續(xù)工藝資料編制和使用中進(jìn)行調(diào)用并不斷地修正和完善。

3.5.2、工藝標(biāo)準(zhǔn)化

· 技術(shù)內(nèi)涵:工藝標(biāo)準(zhǔn)化是標(biāo)準(zhǔn)化原理在工藝中的應(yīng)用;在考慮工藝相似性、應(yīng)用成組技術(shù)實(shí)施成組化工藝管理基礎(chǔ)上,以家族產(chǎn)品、家族零件、某類工藝特征、某類加工設(shè)備為對象,從而對工藝方案、工藝參數(shù)、工藝裝備、工藝文件進(jìn)行標(biāo)準(zhǔn)化。在智能制造系統(tǒng)中,可以通過工藝標(biāo)準(zhǔn)化技術(shù)縮短設(shè)計(jì)周期,減少換模時(shí)間,提高生產(chǎn)流程的增值比。

· 發(fā)展路徑:

制定工藝操作方法標(biāo)準(zhǔn);

制定工序間加工余量標(biāo)準(zhǔn);

制定工藝裝備標(biāo)準(zhǔn);

制定工藝管理標(biāo)準(zhǔn)。

3.5.3、工藝精益化

· 技術(shù)內(nèi)涵:工藝精益化是應(yīng)用精益思想優(yōu)化工藝流程,實(shí)現(xiàn)質(zhì)量、加工時(shí)間和生產(chǎn)成本最優(yōu)的一種工作方法。工藝精益化技術(shù)通過優(yōu)化工藝流程,消除非增值工藝,為智能制造中增值活動(dòng)的柔性化、智能化提供保障,提高生產(chǎn)流程的增值比。

· 發(fā)展路徑:

設(shè)定改進(jìn)指標(biāo)和目標(biāo);

按工藝流程繪制零件的當(dāng)前工藝路線圖;

收集加工信息;

識(shí)別改善機(jī)會(huì);

制定改善措施;

措施驗(yàn)證;

修訂工藝規(guī)程/指令;

成果推廣。

3.5.4、關(guān)鍵過程控制

技術(shù)內(nèi)涵:對形成產(chǎn)品質(zhì)量起決定作用的過程。包括形成關(guān)鍵(重要)特性的過程,加工難度大、質(zhì)量不穩(wěn)定、易造成重大經(jīng)濟(jì)損失的過程等。通過實(shí)施關(guān)鍵過程控制,對影響產(chǎn)品質(zhì)量起決定性作用的工序過程各環(huán)節(jié)進(jìn)行有效管理,從而確保產(chǎn)品在關(guān)鍵過程中所形成的產(chǎn)品關(guān)鍵重要特性滿足設(shè)計(jì)圖樣要求。在智能制造系統(tǒng)中,通過關(guān)鍵過程控制技術(shù)可以有效提高產(chǎn)品的合格率,減少因?yàn)橘|(zhì)量問題帶來的重大經(jīng)濟(jì)損失。

· 發(fā)展路徑:

關(guān)鍵重要特性認(rèn)定;

識(shí)別關(guān)鍵工序;

確定實(shí)施方案;

關(guān)鍵工序過程控制;

過程執(zhí)行與控制。

3.5.5、工藝現(xiàn)場管理

技術(shù)內(nèi)涵:工藝在生產(chǎn)現(xiàn)場執(zhí)行過程中涉及的各方面工藝技術(shù)管理工作。通過工藝現(xiàn)場管理,保證工藝現(xiàn)場執(zhí)行的符合性,主動(dòng)反饋現(xiàn)場技術(shù)問題和工藝優(yōu)化需求,快速響應(yīng)現(xiàn)場技術(shù)質(zhì)量問題。在智能制造系統(tǒng)中,通過工藝現(xiàn)場管理技術(shù)實(shí)時(shí)反饋工藝現(xiàn)場執(zhí)行狀況,現(xiàn)場執(zhí)行情況通過反饋系統(tǒng)上傳相關(guān)部門,通過系統(tǒng)智能分析,自主決策,對于明顯不合理工藝過程生產(chǎn)設(shè)備自動(dòng)停止,保證制造過程準(zhǔn)確性。

· 發(fā)展路徑:

工藝紀(jì)律檢查:工藝主管部門每年制定工藝紀(jì)律檢查計(jì)劃,明確工藝紀(jì)律檢查的主要內(nèi)容,組織進(jìn)行工藝紀(jì)律檢查。根據(jù)檢查結(jié)果,發(fā)出檢查通報(bào),對重大技術(shù)質(zhì)量問題發(fā)出糾正措施指令,限期整改;

現(xiàn)場工藝指導(dǎo):在生產(chǎn)過程中,分廠工藝人員應(yīng)指導(dǎo)工人按照工藝要求進(jìn)行操作;

生產(chǎn)過程跟蹤:工藝技術(shù)部門和各生產(chǎn)單位的工藝技術(shù)人員應(yīng)按要求跟蹤現(xiàn)場生產(chǎn)過程,及時(shí)發(fā)現(xiàn)并匯總各類問題,同時(shí)結(jié)合外部反饋的質(zhì)量信息,提出改進(jìn)需求;

現(xiàn)場技術(shù)問題協(xié)調(diào)處理:通過生產(chǎn)現(xiàn)場問題快速響應(yīng)機(jī)制反饋出的現(xiàn)場工藝技術(shù)問題,主管工藝人員立即組織對問題予以解決。當(dāng)不能快速解決時(shí),應(yīng)立即反饋,并取得上級(jí)工藝管理者的技術(shù)支持;

改進(jìn)點(diǎn)識(shí)別:針對生產(chǎn)過程中的工藝技術(shù)問題、質(zhì)量問題、效率、成本、生產(chǎn)資源調(diào)整等方面提出改進(jìn)需求,識(shí)別改進(jìn)點(diǎn)。

3.6、執(zhí)行與控制能力

3.6.1、可視化

技術(shù)內(nèi)涵:通過直觀可視的方式揭示生產(chǎn)現(xiàn)場的所有信息,包括物流標(biāo)識(shí)、標(biāo)準(zhǔn)工作流程、生產(chǎn)計(jì)劃與進(jìn)度、現(xiàn)場異常問題(如質(zhì)量問題、設(shè)備故障、物料問題)浮現(xiàn)及警示、問題處理進(jìn)度等;可視化的形式要做到使任何人都能夠迅速地發(fā)現(xiàn)現(xiàn)場現(xiàn)物的異常狀態(tài),并能夠監(jiān)控異常回到正常。在智能制造系統(tǒng)中,通過可視化技術(shù),實(shí)時(shí)掌握生產(chǎn)現(xiàn)場狀態(tài),及時(shí)發(fā)現(xiàn)異常問題,系統(tǒng)根據(jù)現(xiàn)場狀態(tài)對生產(chǎn)計(jì)劃作出精確調(diào)整,避免因?yàn)楝F(xiàn)場異常問題導(dǎo)致計(jì)劃不可執(zhí)行。

· 發(fā)展路徑:

控制點(diǎn)及控制計(jì)劃確定;

可視化方案設(shè)計(jì);

制作可視化載體;

可視化載體試運(yùn)行;

可視化載體實(shí)施運(yùn)行。

3.6.2、按燈

· 技術(shù)內(nèi)涵:按燈系統(tǒng)是一種生產(chǎn)管理工具,主要用于生產(chǎn)的控制過程,依據(jù)“不制造缺陷,不傳遞缺陷,不接受缺陷”的生產(chǎn)原則設(shè)計(jì)。實(shí)施按燈系統(tǒng)解決了生產(chǎn)異常狀況的中出現(xiàn)的問題,提高了勞動(dòng)生產(chǎn)率及產(chǎn)品質(zhì)量。按燈可以用來指示生產(chǎn)狀態(tài)(例如,哪一臺(tái)機(jī)器在運(yùn)轉(zhuǎn)),異常情況(例如,機(jī)器停機(jī),出現(xiàn)質(zhì)量問題,工裝故障,操作員的延誤,以及材料短缺等),以及需要采取的措施,如換模等。此外,按燈同樣也可以通過計(jì)劃與實(shí)際產(chǎn)量的比值來反映生產(chǎn)狀態(tài)。智能制造設(shè)計(jì)和實(shí)施過程中,按燈系統(tǒng)流程和邏輯應(yīng)該嵌于智能制造的系統(tǒng)中,保障設(shè)備故障的及時(shí)預(yù)警和解決,并提供預(yù)測分析。

· 發(fā)展路徑:

在現(xiàn)有信息化集成平臺(tái)中,對MES軟件進(jìn)行按燈系統(tǒng)功能模塊開發(fā);

直接購買已有的成熟按燈軟件,與現(xiàn)有的信息化軟件(MES、DNC等)集成。

3.6.3、根本原因分析

· 技術(shù)內(nèi)涵:嚴(yán)格的查找導(dǎo)致一個(gè)過程或產(chǎn)品失效或缺陷的工具。它可以幫助我們找到客戶抱怨、過程失效、供應(yīng)商質(zhì)量問題或延遲交付等問題產(chǎn)生的最根本原因。“根本原因”是“當(dāng)故障或失敗流程解決后,防止問題再次發(fā)生的基本要素”。“根本原因”必須是“可控制”因素,不屬于“不可抗力”的范疇。在智能制造的設(shè)計(jì)與實(shí)施過程中,仍然無法避免問題的根本原因分析的工具,及時(shí)運(yùn)用大數(shù)據(jù)分析原因和實(shí)施提前預(yù)防手段,也需要在問題原因的數(shù)據(jù)庫累積過程中,使用根本原因分析的工具,對問題和其原因不斷迭代完善。

· 發(fā)展路徑:

確定問題;

畫魚骨圖;

影響力分析;

5個(gè)“為什么”分析;

收集數(shù)據(jù)分析;

根本原因測試;

控制。

3.6.4、分層例會(huì)

技術(shù)內(nèi)涵:每天通過圍繞生產(chǎn)現(xiàn)場的分層級(jí)簡短會(huì)議(一般為三~四層),來評估前一天的目標(biāo)任務(wù)完成情況,安排當(dāng)天的目標(biāo)任務(wù)及注意事項(xiàng),并針對現(xiàn)場問題制定解決方案,分配改進(jìn)任務(wù)。越低層級(jí)的例會(huì)應(yīng)越關(guān)注對生產(chǎn)的過程控制、現(xiàn)場問題的及時(shí)反饋和處理,越高層級(jí)的例會(huì)應(yīng)越關(guān)注生產(chǎn)績效及改進(jìn)。在智能制造的實(shí)現(xiàn)過程中,仍然無法避免問題的出現(xiàn)和解決,所以規(guī)范的分層例會(huì)有助于現(xiàn)場問題的及時(shí)有效解決,加快問題的解決速度,也有助于智能制造系統(tǒng)中問題解決流程的邏輯設(shè)計(jì)。

· 發(fā)展路徑:

要素識(shí)別:識(shí)別出各層例會(huì)的基本要素,包括主持人,參與人員,時(shí)間,地點(diǎn),主要議題;

方案設(shè)計(jì):設(shè)計(jì)分層例會(huì)的詳細(xì)內(nèi)容,包括各層例會(huì)的詳細(xì)議題、需使用的表單、需使用的可視化管理板等,并形成規(guī)范的分層例會(huì)表單;

試運(yùn)行:試運(yùn)行分層例會(huì),評估及改進(jìn);

制度建立:實(shí)施單位應(yīng)基于上述過程產(chǎn)生的分層例會(huì)方案,編制符合本企業(yè)管理特點(diǎn)、組織結(jié)構(gòu)的《分層例會(huì)管理制度》;

實(shí)施運(yùn)行。

3.7、生產(chǎn)保障能力

3.7.1、物料保障

· 技術(shù)內(nèi)涵:屬于生產(chǎn)保障的一種,即為保障生產(chǎn)任務(wù)執(zhí)行所進(jìn)行的準(zhǔn)備、維護(hù)、輔助支持等工作。物料保障與管理的核心功能是占用最少資金,最大限度地提供滿足生產(chǎn)正常進(jìn)行的一切必備條件。其業(yè)務(wù)包括:原材料、輔料采購、成品、標(biāo)準(zhǔn)件采購、機(jī)電備件采購、勞保用品采購以及保管、發(fā)放、配送等業(yè)務(wù)域。

· 發(fā)展路徑:

編制物料采購計(jì)劃應(yīng)根據(jù)公司主生產(chǎn)計(jì)劃形成的物料需求計(jì)劃、年度預(yù)算、物料消耗定額、采購期量標(biāo)準(zhǔn)、物料實(shí)際庫存、歷史消耗數(shù)據(jù)、合格供應(yīng)商與市場供應(yīng)信息等進(jìn)行綜合平衡;

物料需求計(jì)劃:一般根據(jù)主生產(chǎn)計(jì)劃與生產(chǎn)作業(yè)計(jì)劃要求,結(jié)合工藝規(guī)程資料、產(chǎn)品合格率、物料消耗定額、歷史消耗數(shù)據(jù)、庫存實(shí)物狀態(tài)等進(jìn)行平衡確定;

庫存信息:物資管理部門向采購部門提供的庫存實(shí)物信息,包括質(zhì)量信息、保管期要求、實(shí)物狀況等信息,便于采購部門進(jìn)行庫存資源平衡與采購決策分析;

需求與資源平衡:在滿足質(zhì)量控制要求的前提下,平衡物料庫存,平衡供應(yīng)商的供應(yīng)能力(質(zhì)量保證、交付進(jìn)度與數(shù)量),確定物料需求,包括物料品種、數(shù)量與技術(shù)要求等;

編制采購計(jì)劃:在上述需求平衡的基礎(chǔ)上,編制滿足生產(chǎn)需求、客觀合理的采購計(jì)劃,包含采購的物料品種、數(shù)量與交付節(jié)點(diǎn)。

3.7.2、工裝工具程序保障

· 技術(shù)內(nèi)涵:工裝工具保障與管理的核心功能是為生產(chǎn)提供滿足設(shè)備自動(dòng)化加工和產(chǎn)品制造工藝技術(shù)質(zhì)量要求的工裝工具。工裝工具保障與管理的總體業(yè)務(wù)功能應(yīng)涵蓋從工裝工具需求計(jì)劃編制、工裝工具采購交付、工裝工具庫房管理、工裝工具發(fā)放與配送、工裝工具維護(hù)、工裝工具定檢、工裝工具維修、工裝工具報(bào)廢等全生命周期的保障管理。智能制造設(shè)計(jì)和實(shí)施,需要設(shè)計(jì)和安裝自動(dòng)化工藝裝備,輔助設(shè)備完成完整的自動(dòng)化加工。

· 發(fā)展路徑:

保障自動(dòng)化加工實(shí)現(xiàn)的工裝工具設(shè)計(jì)、加工(采購);

工裝工具入庫;

工裝工具保管;

工裝工具出庫;

工具工裝設(shè)計(jì)的定檢維修;

檢查監(jiān)督。

3.7.3、設(shè)備保障

· 技術(shù)內(nèi)涵:生產(chǎn)設(shè)備保障的總體業(yè)務(wù)功能應(yīng)涵蓋從設(shè)備需求分析、設(shè)備采購、設(shè)備安裝、設(shè)備驗(yàn)收交付、設(shè)備使用、設(shè)備維護(hù)、設(shè)備修理、設(shè)備改制、設(shè)備報(bào)廢等全生命周期的保障管理。智能制造首先實(shí)現(xiàn)自動(dòng)化和數(shù)字化融合,連接設(shè)備和傳感器,實(shí)現(xiàn)工序內(nèi)加工的“自働化”、不同設(shè)備間物料與信息的自動(dòng)傳遞、自動(dòng)采集設(shè)備狀態(tài)和本工位生產(chǎn)數(shù)據(jù)等。

· 發(fā)展路徑:

制定維護(hù)管理標(biāo)準(zhǔn)、制定維護(hù)計(jì)劃;

實(shí)施維護(hù)并檢查考評;

設(shè)計(jì)自動(dòng)化工藝裝備,實(shí)現(xiàn)工序內(nèi)加工的“自働化”;

連接設(shè)備,實(shí)現(xiàn)不同設(shè)備間物料與信息的自動(dòng)傳遞;

在機(jī)床及其它制造硬件設(shè)備上加裝傳感器,采集設(shè)備狀態(tài)和本工位生產(chǎn)數(shù)據(jù);

整合數(shù)據(jù)采集渠道(RFID、條碼設(shè)備、PLC、傳感器等)覆蓋整個(gè)工廠制造現(xiàn)場,保證海量現(xiàn)場數(shù)據(jù)的實(shí)時(shí)、準(zhǔn)確、全面的采集。

3.7.4、防錯(cuò)

· 技術(shù)內(nèi)涵:防錯(cuò)設(shè)計(jì)是指把產(chǎn)品和加工設(shè)計(jì)成不會(huì)使操作和機(jī)床在工作中發(fā)生錯(cuò)誤,而導(dǎo)致質(zhì)量缺陷的方法。防錯(cuò)是一種自動(dòng)識(shí)別方法,方法簡單,即使作業(yè)者沒有處處留意,也能自然地避免或修正其操作失誤。防錯(cuò)技術(shù)為智能制造的自動(dòng)化實(shí)現(xiàn)提供相關(guān)技術(shù)保障。

· 發(fā)展路徑:

現(xiàn)有和潛在的缺陷;

缺陷原因分析;

提出防錯(cuò)方案;

評估選擇可行方案;

實(shí)施防錯(cuò)方案;

防錯(cuò)方案運(yùn)行和評估;

固化與標(biāo)準(zhǔn)化。

3.8、持續(xù)改善能力

3.8.1、PDCA(Plan-Do-Check- Adapt)

· 技術(shù)內(nèi)涵:PDCA循環(huán)又叫戴明環(huán),是管理學(xué)中的一個(gè)通用模型,是全面質(zhì)量管理所應(yīng)遵循的科學(xué)程序。PDCA循環(huán)不僅在質(zhì)量管理體系中運(yùn)用,也適用于一切循序漸進(jìn)的管理工作,可以使我們的思想方法和工作步驟更加條理化、系統(tǒng)化、圖像化和科學(xué)化。大環(huán)套小環(huán)、小環(huán)保大環(huán)、推動(dòng)大循環(huán);不斷前進(jìn)、不斷提高。在智能制造的實(shí)施前后,一切循序漸進(jìn)的管理和技術(shù)工作,都可以采取PDCA循環(huán)方法進(jìn)行管理和持續(xù)的螺旋式的提升。

· 發(fā)展路徑:

計(jì)劃階段。要通過市場調(diào)查、用戶訪問等,摸清用戶對產(chǎn)品質(zhì)量的要求,確定質(zhì)量政策、質(zhì)量目標(biāo)和質(zhì)量計(jì)劃等。包括現(xiàn)狀調(diào)查、分析、確定要因、制定計(jì)劃;

設(shè)計(jì)和執(zhí)行階段。實(shí)施上一階段所規(guī)定的內(nèi)容。根據(jù)質(zhì)量標(biāo)準(zhǔn)進(jìn)行產(chǎn)品設(shè)計(jì)、試制、試驗(yàn)及計(jì)劃執(zhí)行前的人員培訓(xùn);

檢查階段。主要是在計(jì)劃執(zhí)行過程之中或執(zhí)行之后,檢查執(zhí)行情況,看是否符合計(jì)劃的預(yù)期結(jié)果效果;

處理階段。主要是根據(jù)檢查結(jié)果,采取相應(yīng)的措施。鞏固成績,把成功的經(jīng)驗(yàn)盡可能納入標(biāo)準(zhǔn),進(jìn)行標(biāo)準(zhǔn)化,遺留問題則轉(zhuǎn)入下一個(gè)PDCA循環(huán)去解決。即鞏固措施和下一步的打算。

3.8.2、加速改善活動(dòng)(Accelerated Improvement Workshop,AIW)

· 技術(shù)內(nèi)涵:組織靈活,反應(yīng)迅速,快速有效地應(yīng)用精益工具解決現(xiàn)場問題的改善方式和方法。AIW的具備如下特點(diǎn):靈活迅速、跨職能協(xié)作的團(tuán)隊(duì)智慧、作業(yè)員工的參與、突破性流程改進(jìn)、少花錢或不花錢、高度的授權(quán)與支持。在智能制造實(shí)施過程中,對于現(xiàn)場問題的解決和改善流程活動(dòng)仍然是一種非常有效的工具方法。

· 發(fā)展路徑:

選題。深入現(xiàn)場,記錄數(shù)據(jù),與當(dāng)事人交流,確定改進(jìn)的潛在機(jī)會(huì),選擇精益事件重點(diǎn);

策劃。制訂出改善預(yù)案,建立目標(biāo)實(shí)施策略,主要成功因素,識(shí)別核心團(tuán)隊(duì),準(zhǔn)備工作;

專題研討。具體的培訓(xùn),研究浪費(fèi)和價(jià)值流,制訂行動(dòng)計(jì)劃,實(shí)施短期行動(dòng);

落實(shí)。按計(jì)劃進(jìn)行改進(jìn)活動(dòng),總結(jié)經(jīng)驗(yàn)擴(kuò)展至其他區(qū)域,檢查結(jié)果并制定遠(yuǎn)期計(jì)劃。制度化 標(biāo)準(zhǔn)化 規(guī)范化。

3.8.3、生產(chǎn)準(zhǔn)備過程(Production Preparation Process,3P)

· 技術(shù)內(nèi)涵:生產(chǎn)準(zhǔn)備過程是指按精益原則進(jìn)行的產(chǎn)品投產(chǎn)前的工藝設(shè)計(jì)過程,包括對人、機(jī)、料、法、環(huán)、測生產(chǎn)六要素的工藝方法設(shè)計(jì)、物流設(shè)計(jì)、生產(chǎn)線布局及人員配備等一系列活動(dòng),目的是從產(chǎn)品制造過程的源頭消除浪費(fèi),更好的滿足客戶需求。精益的廠房功能、設(shè)備及設(shè)施布局是智能制造有效實(shí)施的基礎(chǔ)條件之一,能有效減少和消除制造過程的浪費(fèi)環(huán)節(jié),提高價(jià)值創(chuàng)造的效率。

· 發(fā)展路徑:

價(jià)值流分析;

確定產(chǎn)品制造步驟/裝配樹;

設(shè)計(jì)方案;

方案評估;

模擬活動(dòng)策劃;

建模;

模擬;

現(xiàn)場調(diào)試;

方案確認(rèn)與實(shí)施。