400-025-1758

025-51887428

400-025-1758

025-51887428

2019-09-29

2019-09-29

分享

分享

產(chǎn)品名稱:精益生產(chǎn)

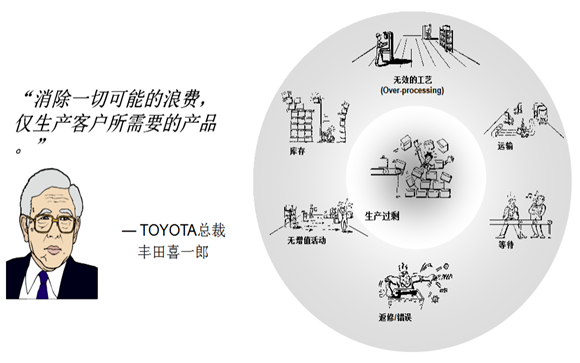

概述:精益生產(chǎn)源于“豐田生產(chǎn)方式”(TPS),在20世紀中期,日本豐田公司發(fā)現(xiàn)自己公司一日產(chǎn)量不及美國公司的十分之一,而歷經(jīng)二戰(zhàn),日本本土資源和人力極具匱乏,豐田公司開始意識到重復美國企業(yè)公司的方式:大規(guī)模生產(chǎn)設備投入,供應商家遍布全球等模式在日本不太現(xiàn)實。

經(jīng)歷20世紀石油貿(mào)易危機,日本豐田的凈利潤卻表現(xiàn)亮彩,這引起美國管理學者的關注;到90年代,在TPS技術框架下,融于“精益思想”、“6sigma”的核心元素,成為今天的精益生產(chǎn)(Lean Production)。

一、精益生產(chǎn)目的

企業(yè)面臨如下壓力:

a.銷售及訂單波動;b.原材料漲價;c.勞動力成本提升;d.員工職業(yè)化程度偏低;e.來自客戶的質量、交付期壓力等等。

諸多壓力,要求我們管理、技術升級。實行卓越績效管理,創(chuàng)造最大的經(jīng)濟效益和社會效益是一個永恒的目標。而優(yōu)質管理具體來說,在以下方面有獨到之處:

1.1、品質(Quality):品質是指產(chǎn)品性價比的高低,是產(chǎn)品本身固有的特性,好的品質是贏得顧客信賴的基礎。精益生產(chǎn)能確保生產(chǎn)過程的迅速化、規(guī)范化,能十分有效地為好的品質打下堅實的基礎。

1.2、成本(Cost):隨著產(chǎn)品的成熟,成本趨向穩(wěn)定。在相同的品質之下,誰的成本越低,誰的產(chǎn)品競爭力也就越強,誰就有生存下去的優(yōu)勢。精益生產(chǎn)可以減少各種浪費、避免不均衡,可以大幅度地提高效率,從而達到成本的最優(yōu)化。

1.3、交貨期(Delivery):為了適應社會的需要,大批量生產(chǎn)已成為個性化生產(chǎn),成為多品種而小批量生產(chǎn),只有彈性的機動靈活的生產(chǎn)才能適應交貨期的需要,交貨期體現(xiàn)了公司適應能力的高低。精益生產(chǎn)是一種有效的預防方法,能及時地發(fā)現(xiàn)異常,減少問題的發(fā)生,保證準時交貨。

1.4、服務(Service):服務是贏得客源的重要手段。通過精益生產(chǎn)可以大大地提高員工的敬業(yè)精神和工作樂趣,使他們更樂于為客人提供優(yōu)質的服務。在班組,下一道工序就是上一道工序的顧客。

1.5、技術(Technology):未來的競爭是科技的競爭,誰能夠掌握高新技術,誰就更具備競爭力,而精益生產(chǎn)通過標準化來優(yōu)化、積累技術并減少開發(fā)成本,能加快開發(fā)的速度。

管理(Management):狹義的管理即對人員、設備、材料、方法四個方面的管理。只有通過科學化、效能化的管理,才能夠達到人員、設備、材料、方法的最優(yōu)化,綜合利潤最大化,精益生產(chǎn)是實行科學管理的最基本的要求。

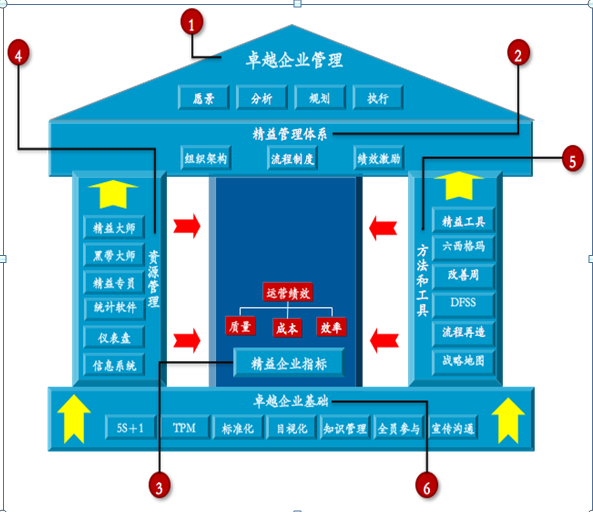

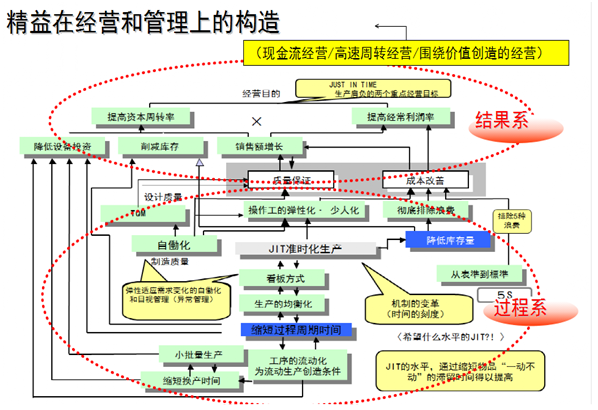

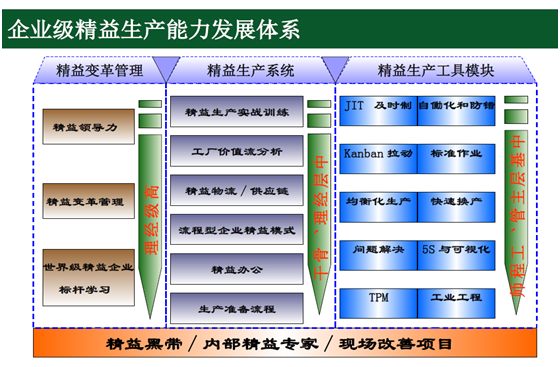

二、精益生產(chǎn)的框架

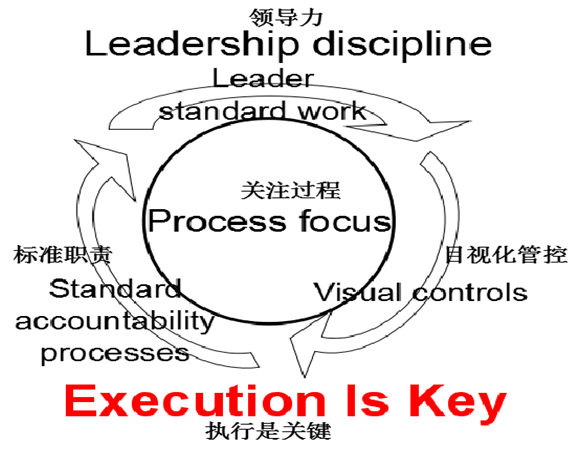

2.1、革新系統(tǒng)化

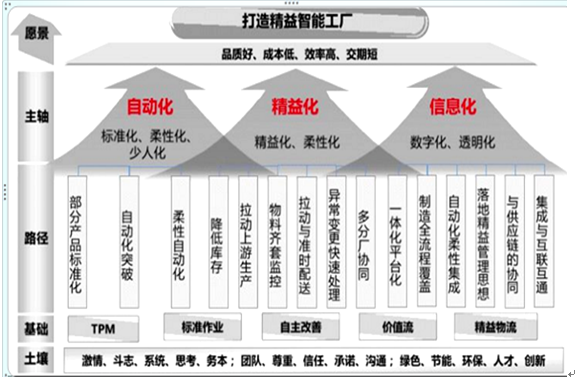

2.2、精益化、智能化、系統(tǒng)化

體系對抗是終級對抗

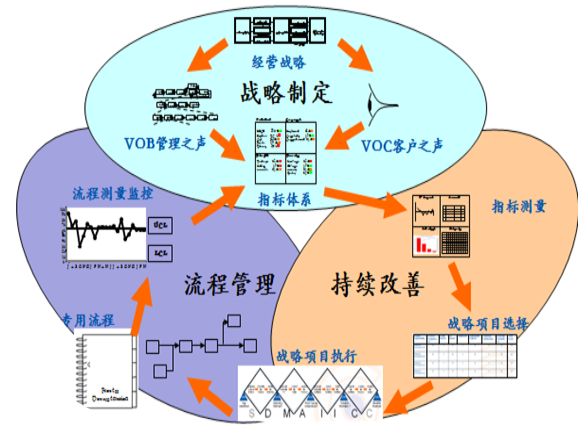

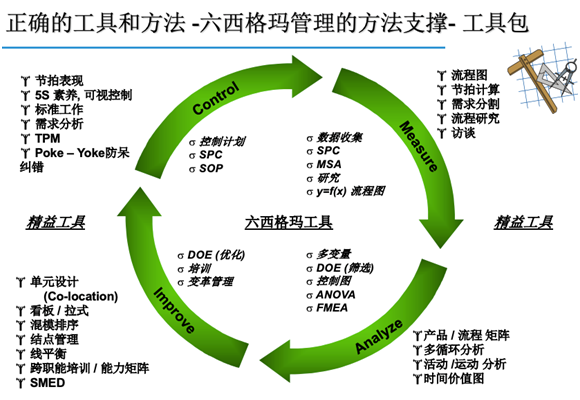

2.3、與六西格瑪結合

2.4、以結果為導向

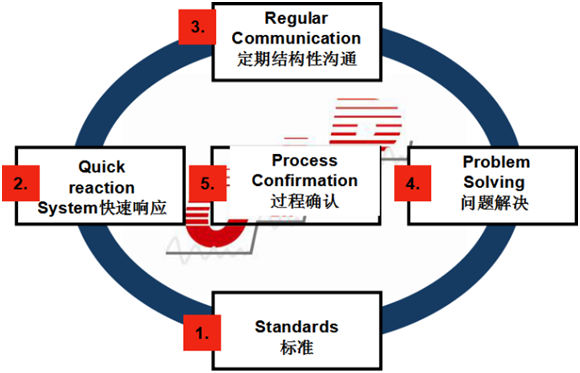

2.5、持續(xù)改善是靈魂

2.6、專業(yè)化

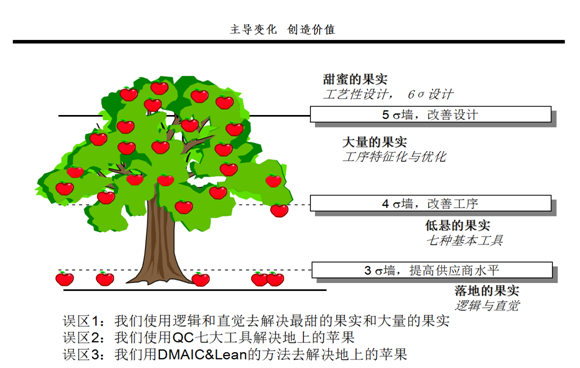

2.7、摘取最大最甜的果實

2.8、消除一切浪費

三、精益生產(chǎn)項目系統(tǒng)方案

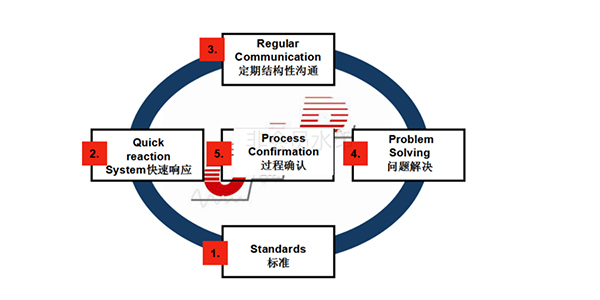

3.1、精益領導力與管理方案

3.2、精益遠景戰(zhàn)略方案

3.3、精益人才培養(yǎng)方案-建設與晉級通道

> 企業(yè)精益人員培養(yǎng)和認證可結合外部顧問公司專業(yè)資源,

> 提高內部精益人才培養(yǎng)的質量和速度。

> 愿景是組織中100%人員都應該了解精益思想并具備基礎改善能力,精益基礎水平(精益基礎-精益藍帶);

> 有30%人員應該完成進階水平訓練(精益進階-精益綠帶),內容包含日常管理、問題解決和改善等;

> 10%的管理人員和工程師應達到精益熟練水平(精益領航-精益黑帶),能規(guī)劃、推動和實施重大的精益改善項目;

> 1%的人員應該達成專家級水平(精益專家-精益黑帶大師),能夠指導企業(yè)精益整體推動工作,具備持續(xù)培養(yǎng)內部精益人才梯隊的能力;

> 高級管理層和高潛力中層管理人員應達到精益領導水平,引領企業(yè)精益變革(精益領導-精益紅帶)。

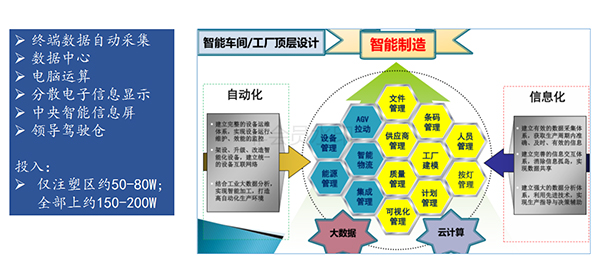

3.4、信息化與智能制造

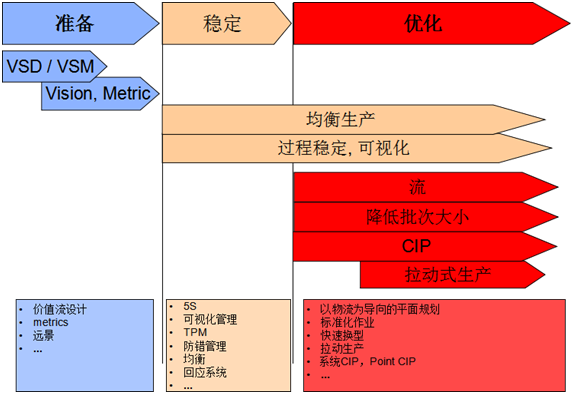

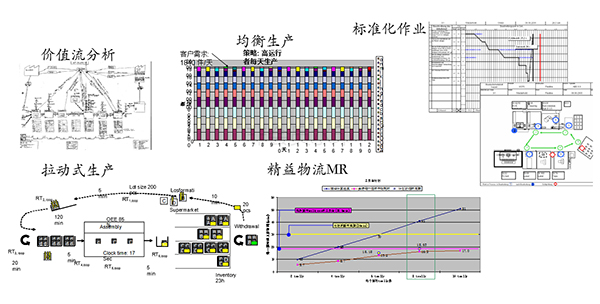

3.5、持續(xù)改善的理論基礎

3.6、精益成熟度

四、精益生產(chǎn)目標實施方案

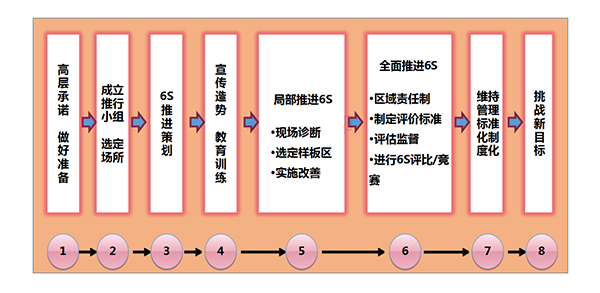

4.1、6S現(xiàn)場改善方案-推進步驟

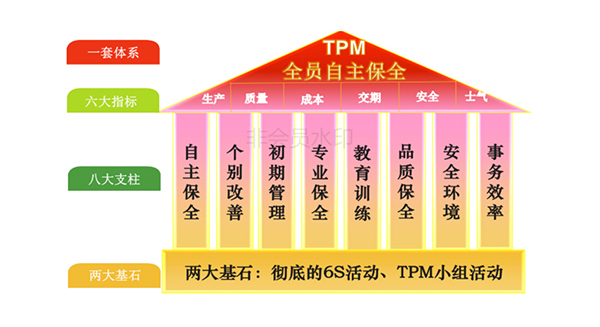

4.2、TPM管理改善方案-管理體系

TPM管理改善方案-管理體系

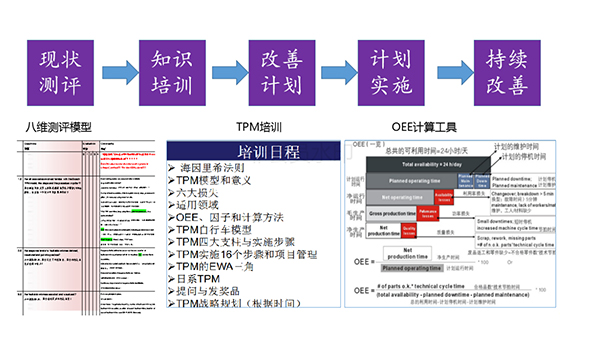

TPM管理改善方案-方法

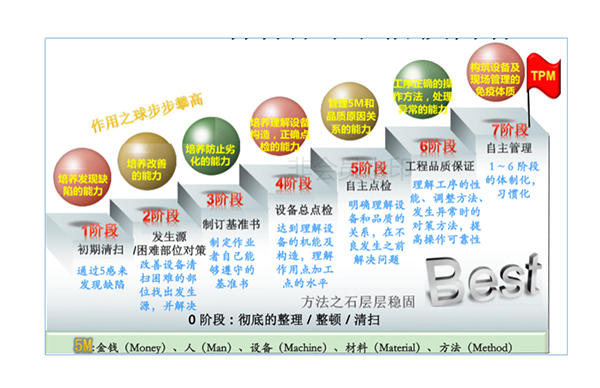

推行步驟

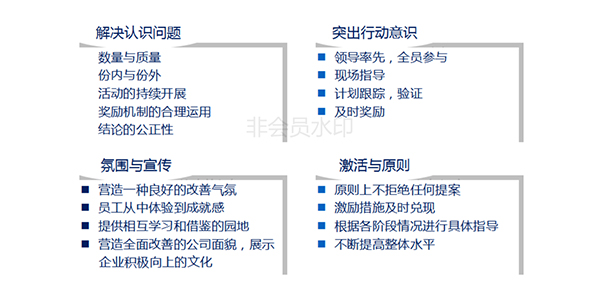

4.3、效率提升方案-精益改善提案運作方法

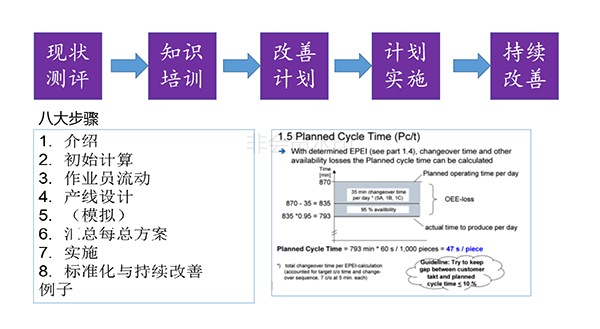

4.4、效率提升方案-線平衡-方法

線平衡-方法

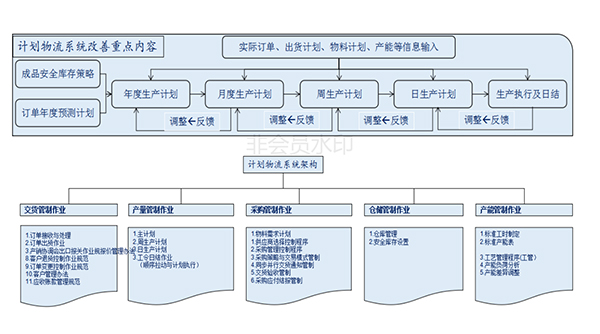

計劃物流提升方案-系統(tǒng)架構

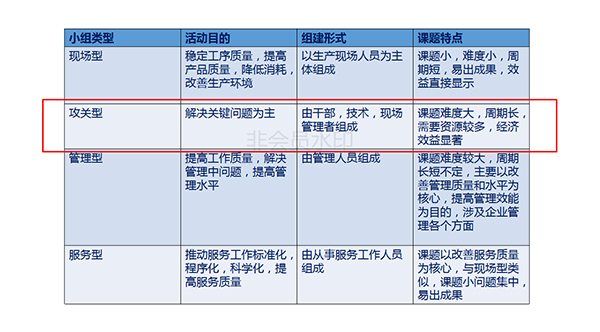

4.5、大噸位改善方案-實施辦法

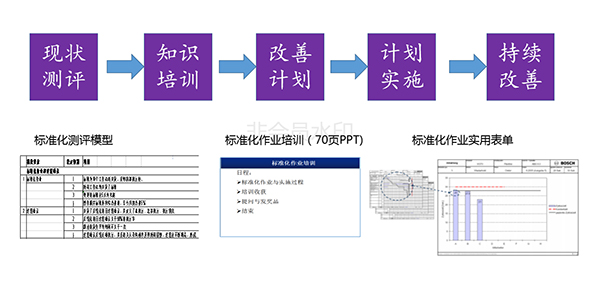

4.6、標準化作業(yè)改善方案-定義與目標

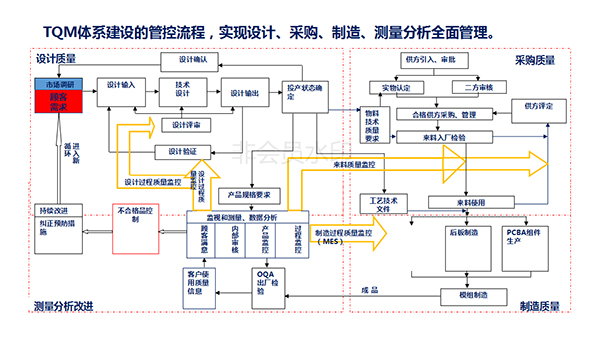

4.7、TQM改善方案 -體系建設

TQM改善方案 -體系建設

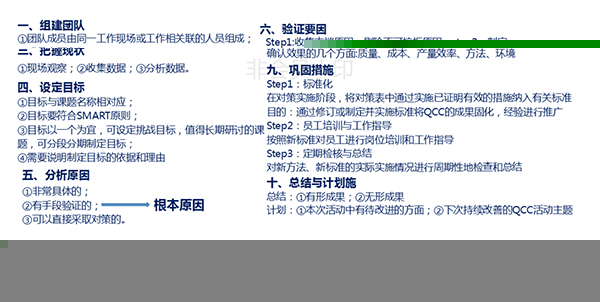

TQM改善方案 -十大步驟